ВВЭР-1000

| ВВЭР-1000 | |

|---|---|

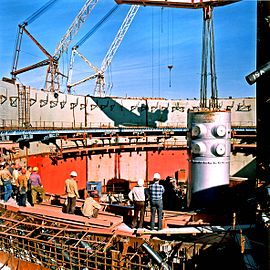

Монтаж корпуса реактора ВВЭР-1000 на Балаковской АЭС | |

| Тип реактора | водо-водяной |

| Назначение реактора | электроэнергетика |

| Технические параметры | |

| Теплоноситель | вода |

| Топливо | диоксид урана |

| Тепловая мощность | 3000 МВт |

| Электрическая мощность | 1000 МВт |

| Разработка | |

| Проект | 1966—1971 |

| Научная часть | Курчатовский институт |

| Предприятие-разработчик | ОКБ «Гидропресс» |

| Конструктор | В. В. Стекольников |

| Строительство и эксплуатация | |

| Строительство первого образца | 1974—1980 |

| Местонахождение | Блок-5 НВАЭС |

| Пуск | 1980 год |

| Эксплуатация | по н. в. |

| Построено реакторов | 37 |

Водо-водяной энергетический реактор (ВВЭР-1000) — ядерный реактор серии реакторов ВВЭР с номинальной электрической мощностью 1000 МВт, тепловой — 3000 МВт. По состоянию на октябрь 2018 года данный тип реакторов является самым распространённым в своей серии — 37 действующих реакторов (из 60 ВВЭР), что составляет 7,5 % от общего количества эксплуатирующихся в мире энергетических реакторов всех типов.

Реактор энергетический, водо-водяной, гетерогенный, корпусной, на тепловых нейтронах, с водой в качестве теплоносителя, замедлителя и отражателя нейтронов.

Ядерное топливо — тепловыделяющие сборки (ТВС), состоящие из тепловыделяющих элементов (ТВЭЛов), содержащих таблетки из диоксида урана, слабообогащённого по изотопу уран-235.

Регулирование мощности реактора осуществляется системой управления и защиты (СУЗ) — изменением положения в активной зоне кластеров из стержней с поглощающими элементами (трубками с карбидом бора), а также изменением концентрации борной кислоты в воде первого контура.

Первым энергоблоком с реактором ВВЭР-1000 стал пятый блок Нововоронежской АЭС (реакторная установка В-187), запущенный в мае 1980 года[1]. Наиболее распространённой модификацией является серийная реакторная установка В-320[2]. Строительство блоков ВВЭР-1000 ведётся в настоящее время только в Иране и Индии[3].

Создатели реакторов ВВЭР:

- научный руководитель: Курчатовский институт (г. Москва),

- главный конструктор: ОКБ «Гидропресс» (г. Подольск),

- изготовитель: «Ижорские заводы» (г. Колпино), до начала 1990-х годов реакторы также изготавливались заводом «Атоммаш» (г. Волгодонск) и компанией Škoda JS (г. Пльзень, Чехия)[4].

Краткая история разработки и сооружения

Направление ВВЭР разрабатывалось в СССР параллельно с РБМК. В начале 1950-х годов уже рассматривались несколько вариантов реакторных установок для атомных подводных лодок. Среди них имелась и водо-водяная установка, идея которой была предложена в Курчатовском институте С. М. Фейнбергом. Этот вариант был принят и для разработки гражданских энергетических реакторов. Работы над проектом начались в 1954 году, в 1955 году ОКБ «Гидропресс» приступило к разработке конструкции. Научное руководство осуществляли И. В. Курчатов и А. П. Александров[5].

Первоначально рассматривались несколько вариантов, техническое задание на проектирование которых было представлено Курчатовским институтом к маю 1955 года. В их число входили: ВЭС-1 — водо-водяной с алюминиевой активной зоной для низких параметров пара, ВЭС-2 — с циркониевой активной зоной и повышенными параметрами пара, ЭГВ — водогазовый реактор с перегревом пара, ЭГ — газовый реактор с графитовым замедлителем. Также рассматривался вопрос о комбинировании в одном энергоблоке ВЭС-2 для производства насыщенного пара и ЭГ для перегрева этого пара. Из всех вариантов для дальнейшей разработки был выбран ВЭС-2[6][7].

В процессе научных изысканий конструкция ВЭС-2 была существенно изменена. Одной из основных причин этого стала поэтапная модификация ядерного топлива: первоначально предполагалась загрузка 110 тонн природного урана и 12—15 тонн с 25 % обогащением, но к 1957 году было принято решение использовать однородную активную зону с 1—3 % обогащением. Также полностью поменялась конструкция топливных сборок, изменились геометрические размеры реактора, увеличились многие теплотехнические параметры. Итоговый вариант установки с реактором ВВЭР-210 был реализован в 1964 году на Нововоронежской АЭС, ставшей первой АЭС с ВВЭР[8][9].

В 1970 году был запущен 2-й блок Нововоронежской АЭС с реактором ВВЭР-365, а в 1971 году — 3-й блок той же станции с реактором ВВЭР-440, который стал серийным советским реактором первого поколения. АЭС с ВВЭР-440 получили большое распространение, множество энергоблоков было построено как в СССР, так и в других странах. Первым проектом второго поколения, к которому относятся блоки с ВВЭР-1000, стал разработанный для атомной энергетики Финляндии проект энергоблока АЭС Ловииса с ВВЭР-440. В 1977 и 1980 году на этой станции было запущено два энергоблока, при создании которых использовались многие технические решения, в дальнейшем реализованные и в АЭС с ВВЭР-1000, например, железобетонная гермооболочка[5].

Работы по созданию ВВЭР-1000 начались в 1966 году, к 1969 году в Курчатовском институте было подготовлено техническое задание на проект установки, которое утвердил его научный руководитель А. П. Александров. К 1971 году проект ВВЭР-1000 был разработан ОКБ «Гидропресс» под руководством главного конструктора В. В. Стекольникова и утверждён Минсредмашем СССР[10][11].

Единичная мощность реакторов ВВЭР выросла с 440 до 1000 МВт за счёт увеличения площади теплообменной поверхности активной зоны, повышения энергонапряжённости топлива, увеличения расхода теплоносителя через реактор. Объём активной зоны был расширен примерно в 1,5 раза за счёт увеличения её высоты (условие возможностей транспортирования по железным дорогам СССР накладывало ограничения на поперечные размеры реактора). Однако мощность возросла более чем в 2 раза, что потребовало увеличения средней энергонапряжённости активной зоны примерно на 40 %. При этом разработчикам удалось снизить коэффициенты неравномерности энерговыделения примерно на 30 %. Скорость теплоносителя в реакторе возросла с 4,1 до 5,7 м/с, давление в первом контуре со 125 до 160 кгс/см²[12][13].

Также были изменены некоторые технические решения, например, число петель циркуляции теплоносителя было уменьшено с шести в ВВЭР-440 до четырёх в ВВЭР-1000. Таким образом, мощность каждой петли стала 250 МВт вместо прежних 73 МВт. Соответственно, единичная мощность главных циркуляционных насосов (ГЦН), парогенераторов и другого основного оборудования возросла более чем в 3 раза. Диаметр основных трубопроводов первого контура вырос с 0,50 до 0,85 м. В связи с применением новых ГЦН с вынесенным электродвигателем, у которых было удлинено время выбега за счёт утяжелённых маховиков, стала проще решаться проблема надёжного электроснабжения собственных нужд, так как отпала необходимость в сложном дополнительном оборудовании (генераторах собственных нужд, независимых от внешней энергосистемы)[14].

Существенным новшеством, уже опробованным на некоторых энергоблоках с ВВЭР-440, стало размещение основного оборудования реакторной установки в прочной защитной оболочке из предварительно напряжённого железобетона с внутренней газоплотной облицовкой. В целом, энергоблоки были серьёзно усовершенствованы в строительной части за счёт компоновочных и других проектных решений[15].

Первым, головным, проектом реакторной установки стал В-187, осуществлённый на 5-м блоке Нововоронежской АЭС. В дальнейшем реактор существенно дорабатывался, основное оборудование реакторной установки также претерпевало некоторые изменения, в основном, в части упрощения компоновки, а затем — улучшения систем безопасности[16].

Все проектные разработки реакторов ВВЭР-1000 могут быть условно разделены на несколько модификаций[3][17][18]:

- В-187 — головной реактор, прототип дальнейших серийных проектов;

- В-302 и В-338 — так называемая «малая серия». Модернизированы тепловыделяющие сборки, приводы СУЗ, выгородка реактора;

- В-320 — «большая серия», серийные реакторы. Модернизирован верхний блок реактора, днище шахты, датчики внутриреакторного контроля;

- В-392, В-392Б, В-412, В-428, В-446, В-466Б — реакторы повышенной безопасности. Модернизирована активная зона, верхний блок, корпус реактора.

Последние разработки реакторных установок на основе ВВЭР-1000 с повышенными характеристиками безопасности, одна из которых была реализована на Тяньваньской АЭС (проект В-428), легли в основу новых реакторов — ВВЭР-1200 (проект АЭС-2006). Эти реакторы собираются использовать на сооружаемых в настоящее время Нововоронежской АЭС-2 и Ленинградской АЭС-2[19].

Конструкция

В реакторе происходит преобразование энергии, выделяющейся при цепной реакции деления ядер урана, в тепловую энергию теплоносителя первого контура. Нагретый теплоноситель поступает с помощью циркуляционных насосов в парогенераторы, где отдаёт часть своего тепла воде второго контура. Производимый в парогенераторах пар поступает в паротурбинную установку, приводящую в движение турбогенератор, который вырабатывает электроэнергию[20].

Общее описание

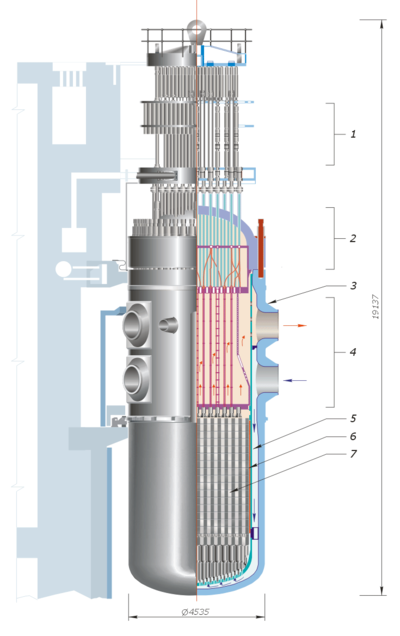

2 — крышка реактора

3 — корпус реактора

4 — блок защитных труб, входные и выходные патрубки

5 — шахта

6 — выгородка активной зоны

7 — топливные сборки и регулирующие стержни

Основные узлы реактора[21]:

- корпус;

- внутрикорпусные устройства;

- шахта;

- выгородка;

- блок защитных труб (БЗТ);

- активная зона;

- тепловыделяющие сборки (ТВС);

- кластеры поглощающих стержней системы управления и защиты (СУЗ);

- верхний блок;

- каналы внутриреакторных измерений;

- блок электроразводок.

Реактор представляет собой вертикальный цилиндрический сосуд с эллиптическим днищем, внутри которого находится активная зона и внутрикорпусные устройства. Сверху он закрыт герметичной крышкой, закреплённой шпильками, на которой располагаются электромагнитные приводы механизмов органов регулирования и защиты реактора (приводы СУЗ) и патрубки для вывода кабелей датчиков внутриреакторного контроля. В верхней части корпуса в два ряда находятся восемь патрубков для подвода и отвода теплоносителя, по два на каждую из четырёх петель, четыре патрубка для аварийного подвода теплоносителя в случае разгерметизации первого контура и один патрубок для контрольно-измерительных приборов (КИП)[22].

Вода первого контура после передачи тепла в парогенераторах второму контуру поступает в реактор через нижний ряд напорных патрубков. Сплошная кольцевая перегородка между рядами нижних и верхних патрубков отделяет корпус реактора от внутрикорпусной шахты и формирует движение потока теплоносителя вниз. Таким образом, вода проходит вниз по кольцевому зазору между ними, затем через перфорированное эллиптическое днище и опорные трубы шахты входит в активную зону, то есть в тепловыделяющие сборки, где происходит нагрев. Из ТВС через перфорированную нижнюю плиту блока защитных труб (БЗТ) теплоноситель выходит в их межтрубное пространство, затем попадает в зазор между шахтой и корпусом уже выше кольцевой перегородки и через выходные патрубки выходит из реактора[23][24][25].

Корпус через опорное кольцо, с которым его связывает шпоночное соединение, опирается на опорную ферму. Также усилия от корпуса воспринимаются упорной фермой через шпоночное соединение[26].

Внутрикорпусный фланец шахты опирается на фланец корпуса, шахта удерживается от смещений и центруется шпонками в верхней и нижней части, а в центральной части — разделительным кольцом между входными и выходными патрубками. В эллиптическом днище шахты закреплены опоры, установленные под каждой ТВС и имеющие отверстия для прохода в них теплоносителя. На уровне активной зоны и вокруг неё в шахте расположена выгородка, являющаяся вытеснителем и защитным экраном. В активной зоне содержится 163 ТВС с шагом 236 мм (151 с шагом 241 мм для проекта В-187), каждая из них установлена своим хвостовиком на опору днища шахты. Головки ТВС имеют пружинные блоки, которые поджимаются БЗТ при установке крышки реактора. Нижняя плита БЗТ фиксирует головки ТВС и обеспечивает совмещение направляющих каналов для управляющих стержней в ТВС с каналами в защитных трубах БЗТ, в которых перемещаются штанги приводов СУЗ[26].

Корпус

Корпус реактора работает в очень жёстких условиях: высокое давление, температура и скорость движения теплоносителя, мощные потоки радиационного излучения (максимальный расчётный флюенс быстрых нейтронов с энергией более 0,5 МэВ — 5,7⋅1019 нейтр/см²). Кроме того, вода, даже очень высокой степени очистки, является коррозионно-активной средой[27].

Корпус представляет собой вертикальный цилиндр с эллиптическим днищем, внутри которого размещаются активная зона и внутрикорпусные устройства (ВКУ). Он состоит из фланца, двух обечаек зоны патрубков, опорной обечайки, двух цилиндрических обечаек и днища, соединённых между собой кольцевыми сварными швами[22].

Основной материал корпуса — сталь 15Х2НМФА (15Х2НМФА-А), толщина цилиндрической части корпуса (без наплавки) — 192,5 мм, масса — 324,4 т. Вся внутренняя поверхность корпуса покрыта антикоррозийной наплавкой толщиной 7—9 мм. В местах соприкосновения с крышкой, шахтой, а также прокладкой, внутренняя поверхность всех патрубков и некоторые другие детали имеют толщину наплавки не менее 15 мм[22].

Фланец корпуса выполнен из кованой обечайки, его высота 950 мм, максимальный наружный диаметр 4585 мм, минимальный внутренний 3640 мм. На торце фланца находятся 54 отверстия под установку шпилек уплотнения главного разъёма реактора (ГРР). Плотность ГРР обеспечивается путём обжатия двух никелевых прутковых прокладок толщиной 5 мм, которые устанавливаются в место контакта фланцев крышки и корпуса в кольцевые канавки треугольного (V-образного) сечения. На наружной поверхности фланца сделана переходная наплавка для приварки разделительного сильфона, другой конец которого приваривается к облицовке бетонной шахты. При работе реактора сильфон упруго деформируется от температурных радиальных и вертикальных перемещений корпуса реактора относительно бетонной шахты[28].

В зоне патрубков в два ряда располагается восемь патрубков условным диаметром DУ 850 мм для подвода и отвода теплоносителя и пять патрубков DУ 300: четыре для системы аварийного охлаждения активной зоны (САОЗ) и один патрубок КИП. Патрубки DУ 850 вытянуты из основного металла обечайки методом горячей штамповки. Верхние патрубки DУ 850 соединены с «горячими» (выходными) нитками главного циркуляционного контура, нижние — с «холодными» (входными). Двухрядное расположение патрубков позволяет уменьшить габариты корпуса и упрощает схему циркуляции теплоносителя за счёт разделения его потока сплошной кольцевой перегородкой. Патрубки САОЗ также располагаются двухрядно: два в верхней обечайке, два в нижней. Такое расположение, а также наличие втулок, выступающих из верхних патрубков САОЗ в сторону шахты, позволяет заливать активную зону и сверху, и снизу. В патрубках установлены тепловые рубашки. Патрубок КИП находится на уровне верхнего ряда патрубков DУ 850 и предназначен для вывода девяти импульсных линий: двух для подсоединения к уровнемеру и отбора проб, шести — для измерения давления над активной зоной, одной — для отбора проб. Импульсные линии имеют отключающие устройства[29][30][22].

Верхний блок

Верхний блок предназначен для уплотнения реактора, удержания от всплытия кассет, блока защитных труб и шахты внутрикорпусной, а также для размещения приводов СУЗ и датчиков внутриреакторного контроля. Он состоит из крышки с патрубками и траверсой, на которой установлены шаговые электромагнитные приводы СУЗ и выводы разъёмов каналов нейтронных измерений (КНИ) и температурного контроля (ТК). Материал крышки — сталь 15Х2МФА, чехлов и механической части — 08Х18Н10Т. Масса верхнего блока — 116 т.

Кроме выполнения перечисленных выше функций крышка удерживает от всплытия кассеты с топливом, блок защитных труб и шахту реактора. Штампосварная крышка имеет тарельчатую форму и состоит из эллипсоида и приварного фланца. Каждый привод СУЗ (кроме приводов РУ В-187) устанавливается внутри шестигранной трубы, через которую прокачивается воздух для охлаждения электромагнитов привода. Траверса служит для транспортировки верхнего блока, кроме того, металлоконструкция служит защитой от летящих предметов и биологической защитой[31][32][33].

Шаговые электромагнитные приводы СУЗ состоят из блока электромагнитов, блока перемещения, штанги, указателя положения и чехла. Электромагниты, находящиеся снаружи чехла, взаимодействуя с полюсами и защёлками блока перемещения внутри него, двигают штангу, на которой закреплены органы регулирования, со скоростью 20 мм/с. В случае срабатывания аварийной защиты все электромагниты отключаются, и штанга под собственным весом падает в активную зону, достигая конечного положения максимум за 4 секунды. В установке В-187 использовался другой тип приводов — линейный шаговый, однако он плохо себя зарекомендовал с точки зрения надёжности и ресурса и в последующих проектах не использовался[34].

Внутрикорпусные устройства

В состав внутрикорпусных устройств, которые сконструированы с учётом возможности их извлечения из реактора, входят внутрикорпусная шахта, выгородка и блок защитных труб.

Шахта предназначена для разделения входного и выходного потоков теплоносителя, защиты корпуса реактора от нейтронного и гамма-излучения и размещения в ней элементов активной зоны. Также совместно с выгородкой она входит в состав железноводного отражателя (основной отражатель — вода первого контура). Шахта представляет собой цилиндрическую обечайку с фланцем и эллиптическим днищем. В днище закреплены 163 (151 для В-187) опорные трубы (стакана) с шагом 236 мм, верхняя часть которых образует опорную плиту — вся эта конструкция служит для установки и дистанционирования ТВС. Материал — сталь 08Х18Н10Т, масса — 80,5 т. На наружной части шахты для разделения потоков теплоносителя находится кольцевое утолщение, которое соприкасается с разделительным кольцом корпуса реактора.

Блок защитных труб предназначен для фиксации головок ТВС, дистанционирования и удержания их от всплытия, для защиты органов регулирования и штанг приводов СУЗ, а также некоторых других целей.

Выгородка формирует активную зону реактора. С помощью неё снижаются протечки теплоносителя мимо активной зоны и утечка нейтронов за её пределы. Выгородка представляет собой полый цилиндр, состоящий из пяти колец - верхнего, трёх средних и нижнего. Каждые два кольца скреплены между собой 12-ю шпильками, при этом стяжные гайки шпилек зафиксированы приваркой к выгородке.Дополнительно фиксация каждых двух колец относительно друг друга выполнена 12-ю штифтами, также приваренными к выгородке. На наружной поверхности колец выгородки выполнены поперечные кольцевые проточки и сквозные каналы, предназначенные для организации протока теплоносителя между шахтой и выгородкой с целью их охлаждения. Внутренняя конфигурация колец выгородки повторяет профиль граней периферийных кассет активной зоны. Верхняя часть выгородки зафиксирована от перемещений в плане шестью шпонками, которые привариваются к шахте реактора. Для исключения всплытия выгородка прижата к граненному поясу с помощью шести резьбовых труб, установленных в шесть продольных каналов выгородки. В нижней части выгородка фиксируется в плане установкой на три штыря, закреплённых в граненном поясе шахты. Материал — сталь 08Х18Н10Т, масса — 35 т[35][36].

Внутрикорпусные устройства головного проекта В-187 серьёзно отличались от «малой серии», В-302 и В-338, из-за значительных изменений в конструкции активной зоны. ВКУ серийного проекта В-320, а также всех последующих модификаций, были значительно доработаны в плане увеличения надёжности конструкции[37].

Основные нейтронно-физические особенности

Основной физической особенностью ВВЭР, из которой проистекают несколько других, является тесная решётка твэлов, необходимость использования которой является неизбежной из-за нейтронно-физических свойств воды. Отношение объёма воды и топлива составляет примерно 2. В сочетании с хорошими теплофизическими свойствами воды это обеспечивает компактность активной зоны и высокие значения объёмного энерговыделения. Некоторые основные нейтронно-физические особенности:

- большая жёсткость спектра и заметная доля делений надтепловыми нейтронами;

- большая доля делений 238U надпороговыми нейтронами из-за перекрёстного эффекта между блоками топлива;

- взаимное «затенение» блоков топлива для нейтронов резонансных энергий;

- малые значения длин замедления и диффузии тепловых нейтронов;

- большой диапазон изменения различных эффектов реактивности в процессе разогрева реактора и вывода его на мощность;

- большой начальный запас реактивности (подробнее см. раздел «Борное регулирование»);

- устойчивость и безопасность эксплуатации;

- возможность появления в реакторе локальных критических масс, как следствие большого начального запаса реактивности[38].

Контроль, управление и защита

В проектах с ВВЭР-1000 все приборы, оборудование и аппаратура контроля и управления реакторной установки включены в состав автоматизированной системы управления технологическим процессом. Все системы при этом, по правилам ядерной безопасности, делятся на системы (элементы) контроля и управления и системы управления и защиты[39].

Система управления и защиты

В установках с реакторами ВВЭР-1000 функции СУЗ по нейтронным и теплотехническим параметрам осуществляются комплексно, с помощью различных технических средств со специальным программным обеспечением. В их состав входят:

- аппаратура контроля нейтронного потока (АКНП);

- система группового и индивидуального управления стержнями СУЗ (СГИУ);

- аппаратура контроля плотности выделения энергии;

- аппаратура защиты по технологическим параметрам;

- комплекс электрооборудования;

- аппаратура отображения и протоколирования;

- аппаратура логической обработки защитных сигналов;

- аппаратура контроля вибрации внутрикорпусных устройств;

- аппаратура коррекции показаний о нейтронном потоке;

- аппаратура регулирования мощности;

- аппаратура размножения сигналов;

- аппаратура формирования аварийных команд.

Информацией о параметрах цепной реакции систему обеспечивает аппаратура контроля нейтронного потока, поэтому она является наиболее важной частью с точки зрения обеспечения ядерной безопасности. АКНП обеспечивает контроль физической мощности реактора, периода, реактивности, плотности потока нейтронов; формирование дискретных сигналов о превышении уставок срабатывания аварийной и предупредительной защит по нейтронной мощности и периоду, а также расчёт формы высотного энергораспределения в активной зоне, его характеристик (офсета) и коэффициента объёмной неравномерности. Все эти функции АКНП обеспечивает с помощью двух независимых комплектов, в состав которых входит различная аппаратура и подсистемы, а также блоки детектирования, расположенные в каналах биологической защиты реактора, в которые входят в качестве датчиков ионизационные камеры деления[40][41].

Рабочими органами СУЗ являются поглощающие стержни, которые объединены в пучки, так называемые кластеры, по 18 стержней. Один привод перемещает весь кластер, который по направляющим каналам может двигаться внутри тепловыделяющей сборки. Все ТВС оснащены каналами для входа органов регулирования, но кластеров всего 61 (ТВС — 163). Стержни представляют собой тонкостенную трубку из циркония диаметром 8,2 мм, с высотой столба поглощающего материала 3740 мм, в качестве которого используются карбид бора и, в нижней части, титанат диспрозия. С утяжелителем из стали масса одного кластера 18,5 кг и более. Первоначально использовались стержни из стали, только с карбидом бора в качестве поглотителя. В проекте В-187 отличалось их количество — 109 кластеров по 12 стержней, в последующих после В-320 проектах — до 121 кластера.

Управление кластерами чаще всего осуществляется не индивидуально, для удобства управления они объединены в группы органов, во всех проектах в 10, одна из которых используется для оперативного регулирования, 9 других — в качестве аварийной защиты и решения некоторых специфических задач, например, подавления ксеноновых колебаний. Скорость движения групп — 20 мм/с, такая скорость обеспечивает увеличение реактивности при извлечении групп не более 0,02 βэф, то есть значительно меньшее, чем предельное по правилам ядерной безопасности — 0,07 βэф. Скорость падения — 1—1,2 м/с. Важными характеристиками групп СУЗ являются их дифференциальные и интегральные эффективности, зависящие от глубины погружения в активную зону и, из-за эффектов интерференции групп и взаимного искажения нейтронного поля, от интенсивности переходного процесса в реакторе. Перед каждой новой загрузкой реактора интегральный вес всех групп и кривые их дифференциальных и интегральных эффективностей тщательно измеряются и, вместе с другими нейтронно-физическими характеристиками, используются персоналом, управляющим реактором[42][43][44].

Борное регулирование

Кроме поглощающих стержней, в реакторах ВВЭР используется и другой способ изменения реактивности — борное регулирование, то есть изменение концентрации жидкого поглотителя нейтронов, борной кислоты, в первом контуре. Основная задача борного регулирования заключается в компенсации медленных изменений реактивности в течение кампании реактора. На её начало запас реактивности топлива на выгорание очень большой, 30…40 βэф, его компенсируют большой концентрацией борной кислоты, 8…9 г/кг. По мере выгорания топлива его размножающие способности ухудшаются, и концентрацию борной кислоты постепенно уменьшают практически до нуля для поддержания нейтронной мощности на постоянном уровне. Существует и ряд других медленно изменяющихся эффектов, компенсируемых с помощью борного регулирования, например, шлакование топлива. Кроме борного регулирования для тех же целей в ВВЭР применяются и другие технические решения, например, стержни с выгорающим поглотителем в составе ТВС и выгорающий поглотитель, вносимый непосредственно в топливную матрицу.

Изменение концентрации борной кислоты обеспечивается с помощью системы продувки-подпитки первого контура (это одна из главных функций системы). Небольшой расход воды через систему продувки-подпитки обеспечивает очень малую скорость ввода положительной реактивности для соответствия правилам ядерной безопасности. Для увеличения концентрации борной кислоты её добавляют от системы боросодержащей воды и борного концентрата в систему продувки-подпитки, а оттуда — в первый контур. Для снижения концентрации используется система дистиллята. В конце кампании из-за очень малой концентрации бора эффективность водообмена сильно снижается, и добавление дистиллята становится крайне неэффективным, поэтому для вывода борной кислоты используются ионитные фильтры одной из систем спецводоочистки.

Использование борной кислоты в качестве поглотителя позволяет уменьшить неравномерность распределения энерговыделения по активной зоне, так как раствор изменяет нейтронно-физические характеристики равномерно по всему её объёму. Однако, из-за малой скорости ввода реактивности такой способ практически не применяется для оперативного регулирования в интенсивных переходных процессах. При этом потенциально очень сильное влияние борной кислоты на реактивность позволяет использовать изменение её концентрации в нескольких системах безопасности, которые способны вводить в первый контур большие объёмы воды с высокой концентрацией поглотителя для прекращения цепной реакции. Также борная кислота используется для обеспечения глубокой подкритичности реактора в холодном состоянии и при перегрузке топлива[45][46][47].

Контроль мощности и энерговыделения

Эксплуатация реакторов, в том числе на номинальной мощности, требует оперативного контроля основных нейтронно-физических и теплогидравлических параметров активной зоны. Главная причина последнего — необходимость диагностики кризиса теплообмена. Даже на номинальной мощности температура воды на поверхности оболочек некоторых твэлов близка к кипению, а у небольшого количества даже достигается местное поверхностное кипение. Возникновение объёмного кипения в активной зоне приводит к снижению коэффициента теплоотдачи, то есть к кризису теплообмена, а следовательно, к резкому увеличению температуры твэлов и возможности их повреждения.

Контроль мощности основан на измерениях нейтронной и тепловой мощностей в различных вариантах, а также полей энерговыделения. Эта задача возложена на систему внутриреакторного контроля (СВРК), которая включает в себя различные датчики нейтронного потока, теплогидравлических параметров и технологического контроля, сигналы от которых через измерительные и сигнальные кабели, коммутационные и вспомогательные устройства передаются в специальные программно-технические комплексы.

Измерение плотности потока нейтронов реализовано в системе внутриреакторного контроля на отличном от АКНП СУЗ принципе — с помощью родиевых эмиссионных датчиков прямого заряда, размещённых в каналах нейтронных измерений на семи уровнях по высоте 64 тепловыделяющих сборок. Тепловая мощность измеряется с помощью 95 хромель-алюмелевых термоэлектрических преобразователей в активной зоне, а также 16 термопар и 8 термометров сопротивления на петлях первого контура. По показаниям датчиков вычислительные комплексы несколькими методами рассчитывают тепловую мощность реактора, относительные мощности и распределения энерговыделений в ТВС реактора и предоставляют эту информацию персоналу в цифровой и графической формах. Те же данные используются для расчёта выгорания топлива.

Для обеспечения равномерного распределения энерговыделения по объёму активной зоны в ней оставляют не более 25 % от длины одной группы кластеров СУЗ при мощности реактора свыше 70 %. В случае переходных режимов, вызывающих более глубокое погружение группы органов регулирования, сразу после стабилизации мощности в первом контуре корректируют концентрацию борной кислоты для восстановления их нормального (регламентного) положения[48][49].

Для реакторов ВВЭР систему СВРК разрабатывал Курчатовский институт. Со времени постройки многих энергоблоков она была значительно модернизирована в плане быстродействия работы, достоверности показаний и других характеристик, в связи с чем на многих энергоблоках система была заменена[50][51].

Управление параметрами, пуски и остановки

Управление мощностью реактора осуществляется персоналом с помощью системы индивидуального и группового управления (СГИУ) или автоматического регулятора мощности (АРМ), в обоих случаях воздействием на органы регулирования (ОР)СУЗ. В случае выхода группы ОР СУЗ при регулировании из регламентного диапазона положений, зависящего от мощности реактора, в первом контуре изменяют концентрацию борной кислоты и приводят поглощающие стержни в нормальное положение. В качестве регулируемой величины используется либо нейтронная мощность, либо давление в главном паровом коллекторе второго контура, либо температура на выходе из активной зоны. В случае возникновения переходных процессов с внезапным отключением оборудования, например, одного из главных циркуляционных насосов, специальный регулятор ограничения мощности (РОМ) плавно снижает мощность реактора до соответствующей новому режиму работы с помощью воздействия на регулирующую группу ОР СУЗ. Если переходный процесс очень серьёзный, например, происходит резкая разгрузка турбогенератора, срабатывает алгоритм ускоренной разгрузки блока (УРБ), который сбросом специально выделенной для этих целей группы ОР СУЗ снижает мощность сразу на 50 % за время около 5 с.

Особенностью ВВЭР-1000 является возможность возникновения так называемых ксеноновых колебаний по высоте активной зоны, то есть аксиальных. Суть этого опасного явления в том, что во время переходных процессов вся мощность или большая её часть может сосредотачиваться в сравнительно небольшой части объёма реактора, например, в его половине, что может привести к вынужденному останову реактора для недопущения повреждения топлива. Для подавления этого эффекта используются специальные методы и алгоритмы работы систем управления. Контролируют возможность его возникновения с помощью специального интегрального параметра — аксиального офсета, управление которым обеспечивает подавление пространственной неустойчивости энерговыделения и предупреждение колебаний. Существуют и специальные приёмы по гашению ксеноновых колебаний в случае их возникновения[52][53][54].

Существенно усложняет процесс управления реактором его отравление — процесс накопления короткоживущих нуклидов с высоким сечением поглощения, которые участвуют в непродуктивном захвате нейтронов. При работе реактора в топливе накапливается целый ряд отравляющих нейтронный баланс изотопов, однако существенное значение имеют лишь два: 135Xe и 149Sm. Эффекты отравления и разотравления этими изотопами сложным образом влияют на характер протекания цепной реакции (например, одним из следствий явления отравления ксеноном-135 являются ксеноновые колебания), при этом в зависимости от режима работы различают стационарное и нестационарное (при изменениях мощности) отравление. Предельным и крайне нежелательным эффектом нестационарного отравления ксеноном-135 является иодная яма, самарием-149 — прометиевая яма. Попадание реактора в глубокую иодную яму после останова приводит к вынужденному простою на 20—30 часов, если не имеется большого запаса реактивности. Работа на границе иодной ямы не допускается, так как она не только очень сложна, но и опасна[55][56].

При пуске реактора первый контур разогревают до 260—280 °C главными циркуляционными насосами, а также остаточным тепловыделением топлива и электронагревателями компенсатора давления. Затем поочерёдно поднимают все группы ОР СУЗ в регламентное положение и с помощью водообмена снижают концентрацию борной кислоты в контуре. Так как в реакторе всегда (кроме первого пуска) имеется топливо, уже вступавшее в реакцию и являющееся мощным источником нейтронов из-за накопленных осколков деления, цепная реакция разовьётся самостоятельно при уменьшении подкритичности до нуля. По мере приближения реактора к критическому состоянию нейтронная мощность нарастает быстрее при постоянной скорости увеличения реактивности. В случае уменьшения периода разгона до опасных величин произойдёт срабатывание предупредительной или аварийной защиты, поэтому высвобождение реактивности производят уменьшающимися по мере приближения к критическому состоянию сериями одинаковых порций с выдержкой времени между каждой из них. Когда при очередном высвобождении реактивности подкритическая мощность возрастает в два раза, следующее такое же высвобождение переведёт реактор в критическое состояние. Действия персонала при этом основаны на предварительных расчётах пусковой концентрации борной кислоты и отталкиваются от показаний датчиков нейтронной мощности и периода, а также специальных приборов, реактиметров, алгоритм расчёта реактивности в которых основан на формуле обращённого решения уравнений кинетики[57][58][59][60].

Останов реактора и перевод его в подкритическое состояние производят увеличением концентрации борной кислоты и погружением в него поглощающих стержней ОР СУЗ. В случае нормального останова, например, для проведения планового ремонта и перегрузки топлива в конце кампании реактора, процесс осуществляется плавно с определённой скоростью. В случае срабатывания предупредительной или аварийной защиты — очень быстро, примерно за 10 секунд. При этом важной проблемой является остаточное тепловыделение, которое в первые минуты составляет до 6,5 % от номинальной мощности, но быстро уменьшается — на 75 % в первые сутки после останова. Для отвода остаточного энерговыделения после снижения давления в первом контуре и отключения главных циркуляционных насосов используется система аварийно-планового расхолаживания[61][62].

Аварийная и предупредительная защита

Срабатывание аварийной защиты (АЗ) реакторов ВВЭР-1000 может быть инициировано как автоматически, при получении системой определённых сигналов от датчиков, так и в результате воздействия персонала на специальный ключ на панели управления.

Автоматически срабатывание АЗ происходит по ряду уставок срабатывания, к ним относятся уставки по периоду, уровню нейтронного потока, множеству теплотехнических параметров: давлению, температуре, уровням теплоносителя в различном оборудовании и частях реакторной установки, их разностям и определённым комбинациям. Эти комбинации сигналов рассчитаны таким образом, что автоматически диагностируют определённые аварии, например, совпадение сигналов «давление в паропроводе 2-го контура менее 50 кгс/см²» и «разность температур насыщения 1-го и 2-го контура более 75 °C» говорит о разрыве паропровода 2-го контура или линий питательной воды парогенераторов (могут быть и другие причины), а разность температуры насыщения 1-го контура и температуры в любой горячей нитке петель менее 10 °C — о течи 1-го контура. Кроме недопустимых нейтронно-физических и теплотехнических параметров, срабатывание защиты могут инициировать и другие события: отключение главных циркуляционных насосов, обесточивание оборудования СУЗ, сейсмическое воздействие более 6 баллов, избыточное давление под гермооболочкой более 0,3 кгс/см² (большая течь 1-го или 2-го контура в пределах гермооболочки). Кроме уставок автоматического срабатывания существует широкий ряд случаев, когда срабатывание защиты обязан инициировать персонал воздействием на ключ АЗ.

При срабатывании аварийной защиты отключается питание электромагнитов приводов СУЗ, и все поглощающие стержни под собственным весом падают в активную зону, переводя реактор в подкритическое состояние максимум за время около 10 секунд. Алгоритм срабатывания сопровождается включением насосов борного концентрата, через систему продувки—подпитки вводящих борную кислоту в 1-й контур. В случае некоторых серьёзных сигналов, говорящих о течах 1-го контура, вместе со срабатыванием АЗ запускаются высокопроизводительные аварийные насосы, напрямую закачивающие всё большее количество раствора борной кислоты в 1-й контур по мере снижения в нём давления. Также при серьёзных сигналах всё оборудование внутри гермооболочки отсекается от обстройки специальной защитной арматурой — пневматическими отсечными клапанами и задвижками, способными закрыться за несколько секунд несмотря на большие диаметры трубопроводов. Исходя из требований безопасности их не меньше трёх на каждом трубопроводе, сообщающемся с оборудованием внутри гермооболочки, часть внутри неё, часть снаружи.

Кроме аварийной, в реакторах ВВЭР-1000 существует так называемая предупредительная защита, уставки которой меньше. По сигналам срабатывания предупредительной защиты или налагается запрет на дальнейший подъём мощности, или группы стержней СУЗ поочерёдно начинают двигаться с обычной скоростью вниз, пока сигнал не снимется. По некоторым сигналам предупредительная защита осуществляет алгоритм ускоренной разгрузки блока, когда одна из групп сбрасывается вниз, снижая мощность сразу на 50 %. Инициировать срабатывание предупредительной защиты и ускоренного её варианта также может персонал воздействием на специальные ключи[63][64][65][66].

Ядерное топливо

Ядерное топливо для реакторов ВВЭР-1000 производится Новосибирским заводом химконцентратов[67] и заводом «Элемаш»[68], поставляется компанией «ТВЭЛ»[69]. За годы эксплуатации реакторов оно претерпело серьёзнейшую модернизацию, в настоящее время последними разработками являются конкурирующие модели тепловыделяющих сборок — несколько модификаций ТВСА (ОКБМ им. И. И. Африкантова)[70] и ТВС-2М (ОКБ «Гидропресс»)[71]. Первая используется на энергоблоках Калининской АЭС, АЭС Темелин (Чехия) и почти на всех блоках с ВВЭР-1000 Украины и Болгарии. Вторая — на всех остальных. Пытается выйти на рынок топлива для ВВЭР-1000 Westinghouse Electric Company, которая в 2011 году начала поставки своих ТВС на Украину. Согласно заключённому в 2008 году контракту, Westinghouse поставит не менее 630 ТВС в течение 2011—2015 годов для поэтапной замены российского топлива на минимум 3 энергоблоках с ВВЭР-1000[72]. Предыдущая попытка Westinghouse поставок топлива на станцию с ВВЭР-1000, АЭС Темелин, закончилась крайне неудачно — досрочной выгрузкой топлива и сменой поставщика чешской стороной обратно на российский ТВЭЛ[73].

Тепловыделяющий элемент

Твэл представляет собой герметичную трубку из циркония, легированного ниобием для увеличения пластичности. Температура плавления материала около 1900 °C, при температуре выше 350 °C прочностные свойства ухудшаются. Толщина оболочки 0,65 мм, наружный диаметр трубки 9,1 мм. Длина твэла 3800 мм, масса — 2,1 кг. Внутри располагаются таблетки урана и пружина в верхней части, компенсирующая их тепловые перемещения.

В твэл помещены таблетки диоксида урана с плотностью 10,4—10,7 г/см³, каждая с наружным диаметром 7,57 мм и высотой 20 мм. В середине таблетки имеется отверстие диаметром 1,2 мм, края скошены фасками. Зазор между таблеткой и оболочкой, а также центральное отверстие предназначены для возможности увеличения таблетки в результате радиационного распухания. Таблетки зафиксированы в твэле разрезными втулками. Общая длина столба таблеток — 3530 мм (на мощности удлиняется на 30 мм), они занимают 70 % пространства внутри тепловыделяющего элемента, остальное пространство занимают газы. При изготовлении в твэлы закачивают гелий до давления 20—25 кгс/см², в процессе эксплуатации к нему добавляются газообразные продукты деления, увеличивающие давление внутри элемента до 50—80 кгс/см². При работе на мощности средняя температура в центре таблеток составляет 1500—1600 °C, на поверхности — около 470 °C. Тепловая энергия при протекании цепной реакции выделяется с интенсивностью 450 Вт/см³. Все таблетки в твэле и, обычно, во всей ТВС имеют одинаковое обогащение, кроме последних разработок со 150 мм необогащённого урана в торцах. Стандартные обогащения для ВВЭР-1000[74][75]:

- 1,6 — 2,0 — 2,4 — 3,0 — 3,6 — 4,0 — 4,4 — 5,0 %

Первоначально использовались таблетки с внутренним отверстием 2,35 мм и максимальным обогащением до 4,4 %. В качестве материала оболочки использовался сплав Э110 с 1 % ниобия, в 2000-х годах начали использовать новый материал — Э635 с 1 % Nb, 1—1,5 % Sn и 0,3—0,5 % Fe, улучшенный с точки зрения радиационной ползучести. Улучшение сплава Э635 объясняется важной ролью α-твёрдого раствора, обогащённого железом[76][77][78]. Внутреннее отверстие было уменьшено до 1,2 мм, максимальное обогащение увеличено до 5 %. Важным улучшением стало использование выгорающего поглотителя — оксида гадолиния, вносимого непосредственно в топливную матрицу (такие твэлы называют ТВЭГами). Это позволяет снизить избыточную реактивность свежего топлива с высоким обогащением[79][80].

Тепловыделяющая сборка

Применяющиеся на ВВЭР-1000 бесчехловые тепловыделяющие сборки (ТВС) имеют шестигранную форму. Длина сборки около 4,5 м, масса — 760 кг, объём — 80 л, размер «под ключ» — 234 мм. Общее их число в активной зоне — 163. Каждая состоит из 312 твэлов и имеет 18 трубчатных каналов для входа рабочих органов СУЗ. Они находятся на расстоянии 3,65 мм друг от друга, с шагом размещения 12,75 мм. В головном проекте В-187 конструкция топлива существенно отличается: 151 ТВС, в каждой 317 твэлов, размер «под ключ» 238 мм, имеется чехол из циркониевого сплава по аналогии с конструкцией ТВС для ВВЭР-440. В последующих после серийных реакторов проектах количество твэлов 311, что связано с увеличением количества ТВС с кластерам СУЗ до 121 (в серийных 61).

Основную часть ТВС составляет пучок твэлов, каждый из которых крепится в нижней части к хвостовику ТВС соединением типа «ласточкин хвост». Сверху пучок элементов через пружины упирается в головку, максимальный ход пружин 22 мм. Каркас конструкции составляет 18 трубчатых направляющих канала и 12—15 дистанционирующих решёток. Номинальный расход воды через каждую ТВС — около 500 м³/ч, средняя её скорость при этом составляет 5,6 м/с. На каждую ТВС действует гидравлическая сила выталкивания примерно 450 кгс.

Перегрузка топлива осуществляется частями, в конце кампании реактора часть ТВС специальной перегрузочной машиной выгружается и такое же количество свежих сборок загружается в активную зону. По мере модернизации реализовывались различные варианты кампаний, наиболее современными являются кампании с перегрузкой раз в 1,5 года трети активной зоны и раз в год пятой части активной зоны, то есть каждая сборка эксплуатируется 4,5 и 5 лет соответственно.

С начала 1990-х годов велись непрерывные работы по модернизации топлива для ВВЭР-1000 по двум альтернативным направлениям (ТВС-2 и ТВС-А). Специалисты отмечают около шести поколений ТВС:

- чехловые ТВС головного проекта В-187;

- ТВС без чехла, разработанные для двухлетнего топливного цикла со стержнями с выгорающим поглотителем (СВП), в которых только центральная трубка, оболочки твэлов и СВП изготавливались из циркониевого сплава Э110, всё остальное — из нержавеющей стали типа 08Х18Н10Т (для оболочек ПЭЛов — 06Х18Н10Т). Внутри трубок СВП находился размешанный в расплаве алюминиевого сплава ПС-80 порошок диборида хрома с содержанием бора во всей смеси 1,5 %. Максимальное обогащение ураном-235 при этом составляло 4,4 %. Такая конструкция обеспечивала среднюю глубину выгорания около 43 МВт·сут/кг и продолжительность кампании около 290 эфф. суток;

- ТВС с каркасом из нержавеющей стали для трёхлетнего топливного цикла;

- ТВС-М с каркасом из нержавеющей стали со съёмными головками для 3-4-летнего цикла;

- УТВС, в которых направляющие каналы и дистанционирующие решётки стали изготавливать из циркониевого сплава вместо стали, что улучшило их нейтронно-физические свойства. Сборки также стали разборными. Продолжительность кампании увеличилась до 330 эфф. суток;

- ТВС-2 и ТВС-А. Конструкция сборок была существенно изменена. В сборке разработки ОКБ «Гидропресс», ТВС-2, для решения проблемы искривления каркас был выполнен жёстким с помощью точечной приварки направляющих каналов к дистанционирующим решёткам, а также замены материала: их стали изготавливать полностью из нового циркониевого сплава Э-635. В альтернативной сборке ОКБМ им. И. И. Африкантова, ТВС-А (также целиком циркониевой), жёсткий каркас был сформирован уголками, приваренными к дистанционирующим решёткам. Обе конструкции позволили решить важную техническую проблему механического искривления, существенно увеличить глубину выгорания топлива (примерно до 50 МВт·сут/кг и продолжительность кампании до 360—370 эфф. суток). В дальнейшем оба направления конструкции получили развитие — ТВС-2М[81], усовершенствованные ТВС-2, созданные с целью реализации 18-месячного топливного цикла (около 510 эфф. суток) и несколько модификаций ТВС-А: ТВСА-PLUS, ТВСА-АЛЬФА и ТВСА-12[82]. Новые сборки имеют увеличенное до 5 % (в перспективе до 6 %) максимальное обогащение и ураноёмкость (в том числе за счёт удлиняющих вставок в торцы твэлов таблеток необогащённого урана, так называемых бланкетов, общей длиной 150 мм), позволяющих обеспечить переход к длительным топливным циклам — 4,5 года с перегрузкой каждые 1,5 года для ТВС-2М и пять лет с перегрузкой каждый год для ТВС-А.

После выгрузки из активной зоны реактора отработанного топлива его помещают в специальный бассейн выдержки, располагающийся рядом с реактором, и хранят 3-4 года для снижения остаточного энерговыделения. Затем отправляют для хранения, захоронения или переработки[79][83][84][85][86].

Нуклидный состав

Одной из важнейших характеристик топливного цикла является глубина выгорания, характеризующая отношение количества выгоревшего делящегося нуклида 235U к его начальной загрузке. В ВВЭР-1000 при 3—5-летней кампании с частичными перегрузками (обогащение топлива 3—5 %) достигается глубина выгорания 40—55 МВт·сут/кг (в максимально напряжённых твэлах больше). Содержание 235U в твэле снижается за 3—4 года работы, например, с 4,4 % в свежей ТВС до 0,6—0,8 % перед выгрузкой её из реактора.

Кроме выгорания 235U в реакторах, работающих на уране, происходит образование нового делящегося нуклида (конверсия ядерного топлива) — 239Pu, как следствие радиационного захвата нейтронов ядрами 238U. Затем, в результате реакций на 239Pu, образуются также ядра 240Pu, 241Pu и 242Pu. Коэффициент воспроизводства (конверсии) для ВВЭР — примерно 0,5—0,6, максимальное количество 238U, переработанного в 239Pu, — 3 %. Примерный изотопный состав плутония при достижении максимального выгорания топлива (так называемый ВВЭР-Pu) — 60 % 239Pu, 24 % 240Pu, 12 % 241Pu и 4 % 242Pu.

Среди продуктов деления 235U — более 250 различных ядер, около четверти из которых являются шлаками, то есть стабильными и долгоживущими нуклидами, участвующими в непроизводительном захвате нейтронов. При работе реактора их концентрация монотонно возрастает, после останова — не уменьшается. Этот процесс называют шлакованием ядерного реактора, он приводит к потере части реактивности топлива в течение кампании.

При глубоком выгорании в ВВЭР также накапливаются минорные актиниды — 241,242,243Am, 243,244,245Cm, Bk, Cf. Спонтанное деление и α-распад этих элементов вносят достаточно значительный вклад в активность отработавшего топлива, несмотря на их небольшое количество (около 1 кг/т)[87][88].

Реакторная установка с ВВЭР-1000

Реакторные установки с ВВЭР-1000 работают по двухконтурной схеме циркуляции. По уровню безопасности они почти идентичны европейским и американским установкам с реакторами PWR[89][90][91]. Для каждого энергоблока сооружается отдельный главный корпус. Всё оборудование реакторной установки, а также специальные технологические системы (системы безопасности и вспомогательные системы) размещаются в реакторном отделении энергоблока, представляющем собой сооружение особой конструкции.

Реакторное отделение состоит из герметичной и негерметичной частей. В герметичной части, называемой обычно гермооболочкой, располагается оборудование первого контура и реактор. Гермооболочка выполнена в виде цилиндра из предварительно напряжённого железобетона толщиной 1,2 метра, внутренним диаметром 45 метров и высотой 52 м, с отметки 13,2 м над уровнем земли, где находится её плоское днище, до отметки 66,35 м, где находится вершина её куполообразного верха. Общий объём — 67 000 м³. Всё крупное основное оборудование в гермооболочке обслуживается круговым полноповоротным краном, а в малодоступных местах — монорельсами с электротельферами[].

Негерметичная часть, называемая обстройкой, асимметрично окружает оболочку и представляет собой в плане квадрат со стороной в 66 м. Обстройка уходит под землю на 6,6 м и возвышается на 41,4 м, внутрь неё предусмотрен железнодорожный въезд для доставки грузов под гермооболочку, в днище которой имеется большой транспортный люк. На обстройке располагается вентиляционная труба для сдувок из производственных помещений, диаметром 3 м, с относительной отметкой верха 100 м.

Все крупные устройства и трубопроводы оснащены гидроамортизаторами, сложной системой опор, подвесок, ограничителей и другого оборудования для защиты от землетрясений, воздействия реактивных сил и летящих предметов при разрушении оборудования, а также для снижения вибрации технологического оборудования и корпуса РУ. Кроме крупного оборудования, описываемого ниже, в состав всех систем входят трубопроводы, множество разнообразной запорной, регулирующей, защитной и предохранительной арматуры, различные датчики, термопары и другое[92][93].

Первый контур

CP-1,2,3,4 — циркуляционные насосы; SG-1,2,3,4 — парогенераторы; NR — ядерный реактор; P — компенсатор давления

В первом контуре циркулирует теплоноситель — некипящая вода под давлением около 16 МПа (160 кгс/см²). Теплоноситель поступает в реактор с температурой около 289 °C, нагревается в нём до 322 °C и по 4 циркуляционным петлям направляется в парогенераторы («горячие» нитки), где передаёт своё тепло теплоносителю второго контура. Из парогенераторов вода главными циркуляционными насосами возвращается в реактор («холодные» нитки). Для поддержания стабильности давления и компенсации изменений объёма теплоносителя при его разогреве или расхолаживании используется специальный компенсатор давления (компенсатор объёма), соединённый с одной из «горячих» ниток. Общий объём первого контура — 370 м³.

Главные циркуляционные трубопроводы (ГЦТ) внутренним диаметром 850 мм соединяют оборудование первого контура. Они расположены попарно, в противоположных сторонах от реактора с углом между парными петлями 55°. Конструкция трубопроводов и способы их закрепления рассчитаны на восприятие нагрузки при землетрясении силой 9 баллов по шкале MSK-64 с одновременным воздействием нагрузок от полного разрыва одной из циркуляционных петель. Для различных целей ГЦТ соединены с помощью вваренных патрубков, штуцеров и герметичных чехлов со множеством вспомогательных и аварийных систем. В местах врезки установлены ограничители расхода (ограничители течи) для уменьшения течей при разрыве трубопроводов вспомогательных систем. Трубки контроля и измерений параметров врезаны через отключающие устройства, предотвращающие течи в случае их разрыва. Температурные расширения ГЦТ компенсируются перемещением парогенераторов и циркуляционных насосов на роликовых опорах. Крупное оборудование также оснащено мощными гидроамортизаторами.

Парогенератор предназначен для передачи энергии, произведённой в активной зоне реактора, во второй контур. В РУ с ВВЭР-1000 используются парогенераторы ПГВ-1000, горизонтальные, с трубчатой поверхностью теплообмена. Теплоноситель первого контура проходит через 11 500 теплопередающих трубок внутри корпуса парогенератора, нагревая воду второго контура. Кипящая вода второго контура преобразуется в пар и через сборные паропроводы поступает к турбине. Пар вырабатывается насыщенный, с температурой 280 °C, давлением 6,4 МПа и влажностью 0,2 % при температуре питательной воды 220 °C. Тепловая мощность каждого парогенератора 750 МВт, паропроизводительность — 1470 т/ч, масса без опор — 322 т, с опорами и полностью заполненного водой — 842 т[].

Главные циркуляционные насосы (ГЦН) обеспечивают принудительную циркуляцию теплоносителя через первый контур. В серийных установках применяется ГЦН-195М (в более поздних — ГЦН-А). Это вертикальный центробежный одноступенчатый насос с блоком торцевого уплотнения вала, консольным рабочим колесом, осевым подводом теплоносителя, выносным электродвигателем. Производительность — 20 000 м³/ч, напор — 6,75 кгс/см², частота вращения — 1000 об/мин, мощность 7000—5300 кВт (на холодной и горячей воде), масса — 140 т. Насос имеет собственную маслосистему, с общим расходом масла около 28 м³/ч. В случае отключения одного ГЦН мощность реактора снижается на 36 %, двух — на 60 %, более — реактор останавливается действием аварийной защиты. При этом даже при отсутствии работающих насосов в первом контуре сохраняется естественная циркуляция теплоносителя, обеспечивающая необходимый теплосъём с топлива для расхолаживания установки.

С помощью компенсатора объёма обеспечивается создание и поддержание давления в первом контуре. В нём происходит кипение воды, которое создаёт в верхней его части так называемую «паровую подушку». Компенсатор представляет собой вертикальный сосуд с эллиптическим днищем, в нижней части которого расположены 28 блоков электронагревателей общей мощностью 2520 кВт. Для повышения давления в первом контуре теплоноситель в компенсаторе нагревается электронагревателями. Для понижения — в паровое пространство производится впрыск из «холодной» нитки первой петли, что приводит к конденсации части пара и снижению давления. При низком давлении в первом контуре (менее 2 МПа) паровая подушка неэффективна, поэтому в конце расхолаживания и начале разогрева реакторной установки пар в компенсаторе заменяют азотом. Для аварийного снижения давления предусмотрено импульсное предохранительное устройство, сбрасывающее пар с расходом до 150 кг/с в бак-барботер, основное предназначение которого — приём и охлаждение протечек предохранительных клапанов[94][95][96].

Вспомогательные системы

Большинство вспомогательных систем располагаются в обстройке реакторного отделения и соединены с оборудованием внутри гермооболочки трубопроводами, проходящими через специальную герметизирующую систему трубных проходок. На входе и выходе из них на каждом трубопроводе имеется специальная защитная арматура — локализующая группа (не менее трёх пневматических отсечных клапанов или задвижек). Группы способны закрыться по сигналам о течах за несколько секунд, несмотря на большие диаметры трубопроводов. Такие меры предусматриваются для полной герметизации внутренней оболочки в случае тяжёлой аварии.

Самой крупной и важной вспомогательной системой является система подпитки—продувки первого контура. С помощью неё осуществляется борное регулирование, поддержание сложного водно-химического режима, возврат организованных и восполнение неорганизованных протечек первого контура, а также ряд других функций. Основные функции система выполняет, непрерывно выводя из первого контура часть теплоносителя, 10—60 м³/ч, что называется продувкой. Возврат этой воды обратно, очищенной и с нужной концентрацией борной кислоты и определённых реагентов, называется подпиткой. Система является важной для безопасности и функционирует во всех режимах работы установки. В её состав входят 3 мощных подпиточных насоса с собственной маслосистемой, у каждого из которых имеется по предвключённому (бустерному) насосу, которые обеспечивают необходимый для бескавитационной работы подпор для основного насоса, около 5 кгс/см². Основные насосы создают давление около 180 кгс/см² (выше, чем в первом контуре для «продавливания» в него воды) при расходе, равном расходу продувки. Такие высокие параметры достигаются благодаря частоте вращения 8900 об/мин, которую можно бесступенчато регулировать с помощью специального устройства — гидромуфты. Воздействием на регулятор гидромуфты можно изменять расход и давление насоса в широких пределах, обеспечивая нужные характеристики. Кроме насосов в систему продувки—подпитки входит большое количество крупного оборудования — множество теплообменников различного назначения, деаэраторы, баки. Свои насосы, теплообменники, баки и фильтры имеет и маслосистема основных подпиточных насосов. Система продувки—подпитки соединена с первым контуром и множеством вспомогательных систем.

В деаэраторе подпиточной воды постоянно выделяется водород, который необходимо удалять во избежание накопления его опасных концентраций. Для этого используется система дожигания водорода, в которой производится окисление (сжигание) этого газа на платиновом катализаторе. В состав системы входят охладители, газодувки, электронагреватели, контактные аппараты, холодильник-сепаратор и бак-гидрозатвор.

Система боросодержащей воды и борного концентрата предназначена для создания запаса и хранения раствора борной кислоты, а также подачи его через систему продувки—подпитки в первый контур при борном регулировании. Система включает в себя множество насосов, баков большого объёма и монжюс боросодержащей воды.

Для хранения и подачи добавочной дистиллированной воды в различные технологические системы, в том числе через систему продувки—подпитки в первый контур для снижения концентрации борной кислоты используется система дистиллята. В неё входят несколько баков и насосов.

Из-за радиолитического разложения воды первого контура в нём постоянно образуется водород и кислород, которые необходимо связывать во избежание накопления и усиления коррозионной активности теплоносителя. Для этого с помощью узла реагентов реакторного отделения в первый контур через систему продувки—подпитки постоянно добавляют специальные реагенты в определённых количествах. В качестве таких реагентов используют аммиак (поддержание нормированной концентрации водорода), гидразин-гидрат (для тех же целей, но при низкой температуре в контуре) и едкое кали (поддержание требуемого pH теплоносителя). В состав системы входят баки реагентов и насосы-дозаторы.

При работе установки в первом контуре образуются нерастворимые, взвешенные активированные мелкодисперсные продукты коррозии конструкционных материалов, а также радионуклиды коррозионного происхождения в коллоидной форме. Для уменьшения их отложений на поверхностях трубопроводов и оборудования используется система высокотемпературной байпасной очистки теплоносителя первого контура (СВО-1). Она располагается в гермооболочке и состоит из четырёх цепочек, непосредственно соединённых с каждой петлёй главного циркуляционного контура. В каждую цепочку входят фильтр, наполненный высокотемпературным сорбентом — крошкой из губчатого титана, и установленные после него фильтры-ловушки на случай разрушения сорбента. Система работает непрерывно при эксплуатации установки, каждая цепочка пропускает через себя 60—100 м³/ч, что составляет примерно 0,5 % от расхода теплоносителя, циркулирующего по всем петлям. Эффективность очистки при этом составляет 50—95 %.

Для очистки продувочной воды, выводимой из первого контура системой продувки—подпитки, а также организованных протечек предназначена система низкотемпературной очистки продувочной воды первого контура (СВО-2). В этой системе вода очищается от продуктов коррозии, радионуклидов и химических примесей с помощью фильтрования и ионного обмена. В неё входит две одинаковые нитки, каждая из которых состоит из двух параллельно включённых катионитовых фильтров, последовательно с ними включённого анионитного фильтра и ловушки ионитов на случай их разрушения. В качестве фильтрующего материала используются различные типы ионообменных смол.

Для сбора, охлаждения и возврата организованных протечек в первый контур предназначена система оргпротечек, в которую входят бак, теплообменник и насосы. Часть оборудования системы располагается в гермооболочке, часть в обстройке.

Система спецканализации предназначена для приёма и сбора всех неорганизованных протечек реакторного отделения и дальнейшей перекачки их на очистку. Она состоит из системы металлических приямков-гидрозатворов (трапов), которые замоноличены в полы всех помещений реакторного отделения. Попадая в трапы, протечки отовсюду сливаются в единый бак. В состав системы входят также монжюсы и насосы для откачки бака спецканализации и монжюсов.

Система спецгазоочистки предназначена для очистки газообразных сдувок из технологических помещений реакторного отделения от радиоактивных инертных газов, радиоактивного иода и аэрозолей. Очистка производится несколькими ступенями: сначала фильтрами со стекловолокном, затем адсорбционными фильтрами-колоннами, загруженными активированным углём, затем цеолитовыми фильтрами. Также в состав системы входят газодувки, теплообменники и электронагреватели.

Для обеспечения вентиляции рабочих мест персонала и технологических помещений, а также для создания разрежения в необслуживаемых помещениях с высоким уровнем радиации, что позволяет предотвратить переток загрязнённого воздуха в более «чистые» помещения, используется система вентиляции реакторного отделения. В неё входит множество мощных вентагрегатов, разветвлённая система воздуховодов и фильтры на основе активированного угля и ткани Петрянова. Вентиляционное оборудование имеется как в гермооболочке, так и в обстройке.

Для предотвращения попадания радиоактивных веществ из первого контура в техническую воду предназначена система промконтура. Вода этой системы циркулирует по замкнутому контуру, охлаждая различное оборудование с радиоактивным теплоносителем, например, теплообменники системы продувки—подпитки. Сам же промконтур охлаждается технической водой. Таким образом, при нарушении герметичности оборудования, непосредственно связанного с первым контуром, радиоактивные изотопы не попадут в техническую воду. В состав системы входят насосы, теплообменники и бак-расширитель, необходимый ввиду замкнутости системы.

Для смазки и охлаждения опорно-упорных подшипников главных циркуляционных насосов, а также нижних и верхних подшипников их электродвигателей предназначена система маслоснабжения ГЦН. В её состав входят маслобаки, маслонасосы, маслофильтры и маслоохладители. Система обеспечивает подачу масла на каждый ГЦН с расходом около 28 м³/ч и температурой не более 46 °C.

Для заполнения маслосистем ГЦН и подпиточных насосов, а также откачки масла из реакторного отделения на очистку предназначена система маслоснабжения реакторного отделения. В её состав входит несколько маслонасосов и маслобаков, в том числе для аварийного слива масла из систем маслоснабжения ГЦН и подпиточных насосов.

Система продувки парогенераторов предназначена для поддержания требуемого водно-химического режима воды парогенераторов со стороны второго контура (котловой воды). Часть котловой воды из мест наиболее вероятного скопления продуктов коррозии, солей и шлама непрерывно (с расходом 7,5 м³/ч) и периодически (с расходом 60 м³/ч) отбирается для очистки. В состав системы входят теплообменники, расширители продувки, насосы и бак.

Для охлаждения бассейна выдержки отработавшего ядерного топлива используется система расхолаживания бассейна выдержки. Необходимость этого обусловлена остаточным энерговыделением топлива после его использования, из-за которого его хранят 3—4 года в специальном бассейне рядом с реактором. В состав системы, состоящей из трёх одинаковых каналов для резервирования, входят теплообменники и насосы.

Система подачи сжатого воздуха на пневмоприводы, состоящая из трёх независимых каналов, предназначена для накопления и подачи сжатого воздуха высокого давления на пневматические приводы быстродействующей отсечной арматуры для её открытия или закрытия, а также для снабжения воздухом пусковых баллонов резервных дизельных электростанций реакторного отделения. В её состав входят компрессорная станция и воздухосборники[97][98][99].

Системы безопасности

Системы безопасности предназначены для осуществления так называемых критических функций безопасности во время аварий, в эти функции входят:

- контроль цепной реакции, то есть остановка реактора и контроль его подкритичности после остановки;

- отвод остаточных энерговыделений реактора;

- ограничение распространения радиоактивных продуктов.

Набор систем безопасности определяется проектом в зависимости от необходимости выполнения этих функций. При создании систем безопасности ВВЭР-1000 использовались принципы: физического разделения каналов, разнообразия принципов работы используемого оборудования, независимости работы разных систем друг от друга. Ко всем системам безопасности применён принцип единичного отказа, в соответствии с которым функции безопасности выполняются при любом независимом от исходного события, вызвавшего аварию, отказе в системах безопасности. Это ведёт к необходимости резервирования систем безопасности. В серийных установках с ВВЭР-1000 кратность резервирования принята равной 3·100 % (во многих американских и европейских проектах эта величина составляет лишь 3·50 %), то есть каждая система безопасности состоит из трёх независимых каналов, каждый из которых самостоятельно способен обеспечивать выполнение проектных функций. В некоторых последующих после серийного проектах установок, например Тяньваньской АЭС (проект В-428), кратность резервирования составляет 4·100 %[100][101].

Перевод реактора в подкритическое состояние при авариях и поддержание в этом состоянии осуществляет система аварийной защиты (см. раздел Аварийная и предупредительная защита).

Система аварийного впрыска бора подаёт раствор борной кислоты в первый контур при давлении в нём 160—180 кгс/см². Это необходимо при авариях с выделением положительной реактивности в активной зоне с сохранением высокого давления в контуре. Концентрация раствора — 40 г/кг, расход одного канала системы — 6 м³/ч, подача раствора обеспечивается не более чем через 5 минут после аварийного сигнала. В состав системы входят баки аварийного запаса борного концентрата и насосные агрегаты.

Система аварийного ввода бора подаёт раствор концентрацией 40 г/кг с расходом не менее 100 м³/ч при давлении в первом контуре 100 кгс/см², при давлении 15—90 кгс/см² — с расходом не менее 130 м³/ч. Эти расходы обеспечивает один канал. Подача раствора начинается не позднее, чем через 35—40 секунд с момента установления в первом контуре необходимого давления. В состав системы входят баки аварийного запаса борного концентрата и насосные агрегаты.

Система аварийно-планового расхолаживания предназначена как для аварийного расхолаживания активной зоны и отвода остаточных энерговыделений, так и для планового расхолаживания установки при останове и отводе остаточных энерговыделений при перегрузке топлива. Система каждым своим каналом обеспечивает подачу раствора борной кислоты концентрацией 16 г/кг с расходом 250—300 м³/ч при давлении в первом контуре 21 кгс/см² и 700—750 м³/ч при давлении 1 кгс/см². Начинает подачу не позднее, чем через 35—40 секунд с момента установления в первом контуре необходимого давления. В состав системы входят насосы, бак-приямок борированной воды объёмом 500 м³ в гермооболочке (от него также имеют возможность работать система аварийного ввода бора и спринклерная система) и теплообменники аварийно-планового расхолаживания.

Спринклерная система предназначена для локализации аварий с разрывом трубопроводов первого и второго контура в пределах гермооболочки. При такой аварии в гермооболочке возрастает давление, а она по проекту рассчитана на давление не более 5 кгс/см². Чтобы не допустить её разрушения, а также связать радиоактивные изотопы иода и осуществлять аварийное заполнение бассейна выдержки топлива, спринклерная система подаёт раствор борной кислоты во множество форсунок под куполом гермооболочки. С помощью орошения спринклерным раствором во внутреннем объёме оболочки конденсируется пар и снижается давление. В состав системы входят центробежные и водоструйные насосы, баки спринклерного раствора и распылительные форсунки.

Пассивная часть системы аварийного охлаждения активной зоны (система гидроаккумуляторов САОЗ) предназначена для работы в условиях аварий с большими течами. Эта система пассивная, то есть не требует для выполнения своих функций подачи команд на включение и снабжения энергией. Она состоит из четырёх гидроаккумуляторов, вертикальных цилиндрических сосудов с 50 м³ раствора борной кислоты концентрацией 16 г/кг в каждом. Гидроёмкости находятся в гермооболочке, непосредственно связаны с реактором и отсечены от него обратными клапанами. Давление в ёмкостях 60 кгс/см² (создаётся закачанным в них азотом), поэтому при нормальном давлении в первом контуре обратные клапаны закрыты, так как на них давит теплоноситель из реактора. При снижении давления в первом контуре ниже 60 кгс/см², обратные клапаны самостоятельно открываются, и раствор из ёмкостей начинает заливать реактор. После их опорожнения быстродействующие задвижки отсекают гидроаккумуляторы от контура для исключения попадания в него азота. В проектах после серийного в пассивную часть САОЗ добавлены ещё от 4 до 8 гидроёмкостей, так называемая вторая ступень, которые начинают работать при давлении в первом контуре 20 кгс/см².

Система аварийного парогазоудаления предназначена для удаления газовой смеси из оборудования первого контура: верхних точек реактора, компенсатора давления, коллекторов парогенераторов по первому контуру. Такая необходимость может возникнуть при авариях со вскипанием теплоносителя, оголением активной зоны, возникновением пароциркониевой реакции в топливе и появлением вследствие этих событий парогазовых пузырей в верхних точках оборудования установки. Введение этой системы стало реакцией проектировщиков на аварию 1979 года на АЭС Три-Майл-Айленд, развившуюся в очень тяжёлую из-за отсутствия возможности парогазоудаления из первого контура установки и срыва естественной циркуляции по этой причине. Система представляет собой комплекс электроприводной запорной арматуры и трубопроводов, соединяющих основное оборудование первого контура с барботажным баком системы компенсации давления, в который производится сброс парогазовой смеси в случае необходимости[].

Система аварийной подпитки парогенераторов предназначена для работы в условиях аварий системы питательной воды второго контура, что необходимо для создания условий расхолаживания реакторной установки. Каждый канал способен подавать обессоленную воду с расходом 150 м³/ч при нормальном давлении в парогенераторе (64 кгс/см²), 125 м³/ч при давлении 70 кгс/см², 80 м³/ч при давлении 86 кгс/см². В состав системы входят насосы и баки химически обессоленной воды объёмом 500 м³ каждый.

Система технического водоснабжения потребителей группы «А» совмещает функции системы безопасности (охлаждение теплообменника системы аварийного расхолаживания, охлаждение насосов систем безопасности) и системы нормальной эксплуатации (отвод тепла от так называемых ответственных потребителей: бассейна выдержки, теплообменников промконтура, ряда вентсистем и др.). Система работает по замкнутому оборотному принципу, вода охлаждается брызгальными бассейнами на территории промплощадки станции. В состав системы входят насосы и баки аварийного запаса техводы.

Для аварийного электроснабжения предусмотрены источники автономного электроснабжения: автоматизированные дизель-генераторы и агрегат бесперебойного питания на основе аккумуляторных батарей. В серийных проектах дизельных электростанций мощностью 5600 кВт каждая и напряжением 6 кВ имеется по 3 на каждый энергоблок, они разворачиваются в течение 15 секунд и способны работать 240 часов в необслуживаемом режиме. Аккумуляторные батареи эксплуатируются в режиме постоянного подзаряда, включаются практически мгновенно и рассчитаны на работу в течение 30 минут после потери источника электропитания. Кроме батарей в агрегат входят выпрямители, инверторы и тиристорные коммутационные устройства[102][103][104][105].

АЭС с ВВЭР-1000

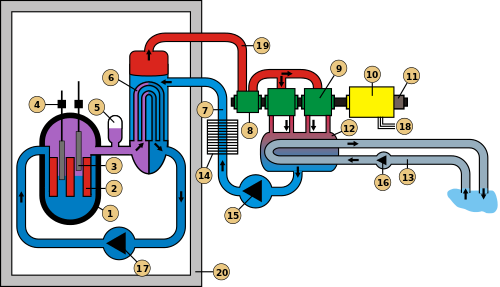

- 1 — реактор,

- 2 — топливо,

- 3 — регулирующие стержни,

- 4 — приводы СУЗ,

- 5 — компенсатор давления,

- 6 — теплообменные трубки парогенератора,

- 7 — подача питательной воды в парогенератор,

- 8 — цилиндр высокого давления турбины,

- 9 — цилиндр низкого давления турбины,

- 10 — генератор,

- 11 — возбудитель,

- 12 — конденсатор,

- 13 — система охлаждения конденсаторов турбины,

- 14 — подогреватели,

- 15 — турбопитательный насос,

- 16 — циркуляционный насос,

- 17 — главный циркуляционный насос,

- 18 — подключение генератора к сети,

- 19 — подача пара на турбину,

- 20 — гермооболочка

Чаще всего в генеральном плане АЭС с ВВЭР-1000 предусматривается размещение на одной площадке нескольких энергоблоков, что связано с необходимостью содержать на площадке АЭС общие для всех блоков службы, оборудование и инфраструктуру. Каждый главный корпус является моноблоком и состоит из реакторного отделения, машинного зала, деаэраторной этажерки и примыкающей к машинному залу этажерки электротехнических устройств. В главном корпусе размещается следующее основное оборудование[106][107]:

- реактор типа ВВЭР-1000,

- турбоустановка типа К-1000-60/1500 или подобная ей,

- генератор типа ТВВ-1000.

Принцип работы

Технологическая схема каждого блока двухконтурная. Первый контур является радиоактивным, в него входит водо-водяной энергетический реактор ВВЭР-1000 тепловой мощностью 3000 МВт и четыре циркуляционных петли, по которым через активную зону с помощью главных циркуляционных насосов прокачивается теплоноситель — вода под давлением 16 МПа (160 кгс/см²). Температура воды на входе в реактор примерно равна 289 °C, на выходе — 322 °C. Циркуляционный расход воды через реактор составляет 84000 т/ч. Нагретая в реакторе вода направляется по четырём трубопроводам в парогенераторы. Давление и уровень теплоносителя первого контура поддерживаются при помощи парового компенсатора давления.

Второй контур — нерадиоактивный, состоит из испарительной и водопитательной установок, блочной обессоливающей установки (БОУ) и турбоагрегата электрической мощностью 1000 МВт. Теплоноситель первого контура охлаждается в парогенераторах, отдавая при этом тепло воде второго контура. Насыщенный пар, производимый в парогенераторах, с давлением 6,4 МПа и температурой 280 °C подаётся в сборный паропровод и направляется к турбоустановке, приводящей во вращение электрогенератор. Расход пара от 4 парогенераторов на турбину — примерно 6000 т/ч. Во второй контур также входят конденсатные насосы первой и второй ступеней, подогреватели высокого и низкого давления, деаэратор, турбопитательные насосы[108][109].

Турбинное отделение

Во втором контуре пар с влажностью 0,5 % из четырёх парогенераторов по паропроводам через стопорно-регулирующие клапаны подводится в середину двухпоточного симметричного цилиндра высокого давления (ЦВД) турбины, где, после расширения, с давлением 1,2 МПа и влажностью 12 % направляется к четырём сепараторам-пароперегревателям (СПП), в которых после осушки пара (конденсат для использования его теплоты отводится в деаэратор) осуществляется его двухступенчатый перегрев, в первой ступени паром первого отбора с давлением 3 МПа и температурой 234 °C, во второй — свежим паром. Образовавшийся конденсат греющего пара направляется в подогреватели высокого давления (ПВД) для передачи его теплоты питательной воде. Основной же перегретый пар при параметрах 1,13 МПа и 250 °C поступает в две ресиверные трубы, расположенные по бокам турбины, а из них — через стопорные поворотные заслонки — в три одинаковых двухпоточных цилиндра низкого давления (ЦНД). Далее из каждого ЦНД пар поступает в свой конденсатор. Регенеративная система установки состоит из четырёх подогревателей низкого давления (ПНД), деаэратора и двух групп ПВД. Питательная вода в ПВД подаётся двумя турбопитательными насосами мощностью около 12 МВт каждый, их приводная турбина питается перегретым паром, отбираемым за СПП, и имеет собственный конденсатор. Турбопитательные насосы (их два на каждый энергоблок) подают питательную воду из деаэратора в парогенераторы через ПВД. Каждый насос состоит из двух, главного и бустерного, вместе они образуют единый агрегат, приводимый в действие собственной конденсационной турбиной и имеющий свою маслосистему. Производительность каждого агрегата около 3800 м³/ч, у бустерных насосов частота вращения 1800 об/мин, развиваемое давление 1,94 МПа; у основных — 3500 об/мин и 7,33 МПа. Для блоков с ВВЭР-1000 резервных насосов не предусмотрено, что связано с необходимостью прогрева турбопривода перед включением, поэтому при выходе из строя одного из них мощность энергоблока снижается на 50 %. Для аварийных режимов, режимов пуска и расхолаживания предусмотрены вспомогательные питательные электронасосы[110][111].