Металлография

Металлография — направление в металловедении, классический метод исследования и контроля металлических материалов, подготовка и изучение строения структуры шлифа обычно с помощью микроскопии.

Структуру шлифа выявляют с помощью травления, либо среза, шлифования и полирования образца.

Металлографические исследования важны во многих областях промышленности:

- Металлургия

- Автомобилестроение

- Атомная промышленность

- Энергетика

- Аэрокосмическая промышленность

- Научно-исследовательские, изыскательские работы в различных исследовательских и научных центрах, университетах, лабораториях

- Обоюдный контроль стратегических наступательных вооружений[1]

Пробоподготовка является одним из первых этапов для проведения металлографии и крайне важна в металлографии. Качественное проведение пробоподготовки в итоге окажет положительный эффект на конечные результаты. От качества оборудования для пробоподготовки зависит очень многое, например, повторяемость измерений свойств материалов от пробы к пробе.

Пробоподготовка — это совокупность действий над изучаемым образцом, для перевода его в форму, наиболее подходящую для дальнейшего исследования.

Основная задача пробоподготовки — подготовка вещества, материалов, компонентов анализа для определённого вида анализа. Пробоподготовка помогает повысить точность получаемых результатов, расширить исследуемый диапазон значений, повысить безопасность исследования, ускорить тест, улучшить воспроизводимость и снизить погрешность результатов.

Этапы материалографической подготовки образцов:

- Вырезка образца

- Получение плоской поверхности (например при помощи токарного и фрезерного станка)

- Шлифование

- Полирование

- Изучение поверхности микрошлифа до травления

- Травление

Затем наступает этап анализа полученного образца:

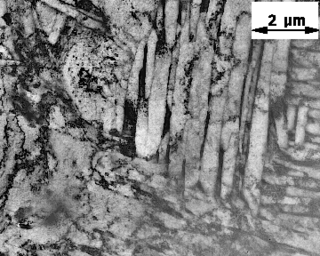

- Анализ изображения (микроскопия) — для распознавания структуры материала

- Измерение твёрдости (твердометрия) — определение физических свойств материала

Также возможны другие методы получения образца для исследования. Например, получение реплики — отпечатка поверхности.

В настоящее время существует большое количество типов оборудования для выполнения задач по пробоподготовке.

Историческое развитие

Металлография начала развиваться более 200 лет тому назад. Первые опыты предпринял Рене Антуан Реомюр (1683—1757 гг.). Путём травления он распознал различные сорта стали. Макроструктурные выявления он осуществлял без оптических вспомогательных средств.

Путём травления кислотами Ринман[англ.] отличал дамасскую сталь от обычной. Он писал в 1774 году:

Травление оказалось пригодным средством распознавать различные сорта железа и сталей по твердости, плотности и равномерности или неравномерности структуры.

В России первые металлографические исследования железа и его сплавов были проведены П. П. Аносовым (1799—1851 гг.). Работая на Златоустовском металлургическом заводе (1830—1835 гг.), Аносов применил микроскоп для изучения структуры стали и её изменений после ковки и термообработки, и установил существование связи между строением и свойствами стали. Именно эти годы можно считать началом зарождения металлографии в России. В 1860-х годах Алоиз фон Видманштеттен и Генри Клифтон Сорби применили микроскоп для исследования строения железа метеоритов.

Основы научного металловедения, в рамках которого существует металлография, были заложены русским металлургом Д. К. Черновым, который открыл зависимость свойств стали от температуры нагрева и охлаждения, выявил взаимосвязь структуры и свойств стали. В 1878 году Чернов изложил свои представления о механизме кристаллизации стали (более подробно см. в статье Металловедение)

Магнитная металлография

Фрэнсис Биттер в 1931 году и независимо от него Н. С. Акулов в 1934 году разработали методы порошковых фигур, позволяющие наблюдать доменную структуру ферромагнетиков.

Стереометрическая металлография

Раздел науки о металлах, основой которого являются два принципа: объективный, строго количественный характер оценки микроструктуры и выбор геометрических параметров пространственного микроскопического строения в качестве критериев оценки.

Рентгеновская металлография

Микроструктуру сплава изучают и с помощью рентгеновской дифракционной микроскопии.[2][3] Рентгеновская металлография зачастую более удобна для определения содержания различных фаз в сплаве. Например, при анализе стали на присутствие аустенита, оптическая металлография во многих случаях не позволяет достаточно точно определить содержание аустенита. Основными способами определения количества остаточного аустенита являются рентгеноструктурный анализ и более медленная просвечивающая электронная микроскопия. Рентгеноструктурный анализ процентного содержания остаточного аустенита получил распространение в виде стандарта ASTM E975[4].

Примечания

- ↑ Metallic ‘Fingerprints’ Identify Missiles Архивная копия от 26 марта 2019 на Wayback Machine. // Army Research and Development, September 1967, v. 8, no. 8, p. 4.

- ↑ Тейлор А. Рентгеновская металлография. Перевод с английского Лютцау В. Г., Костюковой Е. П., Синайского В. М., Светлова И. Л. Под редакцией Пинеса Б. Я. М. Изд-во Металлургия. 1965 г. 664с.

- ↑ Металлография — статья из Большой советской энциклопедии.

- ↑ E04 Committee. Practice for X-Ray Determination of Retained Austenite in Steel with Near Random Crystallographic Orientation (англ.). — doi:10.1520/E0975.