Силиконовая резина

Силиконовые резины - резины на основе силоксановых (силиконовых, кремнийорганических) каучуков существенно отличаются от других эластомеров и прежде всего высокой стойкостью в широком температурном интервале - от -90 до +200°С (кратковременно до +300°С). В этом интервале сохраняются их работоспособность при воздействии кислорода и озона, ряда агрессивных сред, радиационная стойкость, а также необходимый уровень механических свойств. При температурах близких к комнатной, время сохранения свойств таких эластомеров может составлять десятки лет. Все это позволяет использовать их в самых различных областях.

Состав резиновых смесей

Наполнители.

Особенности молекулярного строения кремнийорганических каучуков определяют рецептурный состав силоксановых резин. Поскольку ненаполненные эластомеры обладают крайне низкой прочностью, для получения прочных резин используют активные (усиливающие) наполнители. В качестве усиливающих наполнителей применяют различные формы кремнезема, в основном аэросилы с удельной поверхностью 200-600 м/г и размером частиц 10-40 мкм, получаемые сжиганием тетрахлорида кремния в токе водорода, а также белые сажи — кремнеземы, получаемые осаждением из водных растворов силикатов и имеющие удельную поверхность 50-100 м/г, и мелкодисперсные природные кремнеземы - кварциты и диатомиты. Ряд смесей содержат кроме активных кремнеземов их комбинации в сочетании с различными полу- и малоактивными наполнителями, например осажденный карбонат кальция, каолин, оксиды титана и цинка. Концентрация активных наполнителей в резиновые смеси составляет 20 - 60 масс.ч. на 100 масс.ч. каучука.

Особенностью макромолекул силоксановых эластомеров является сильное взаимодействие силанольных групп активного кремнеземного наполнителя с концевыми гидроксильными группами каучука, что приводит к преждевременному (в течение 0,5—4 ч) структурированию смеси с образованием сетчатой структуры, отрицательно влияющей на технологические свойства композиций. Этот недостаток устраняется применением так называемых антиструктурирующих добавок — низкомолекулярных силоксанов, содержащих 6-8% (мол.) гидроксильных групп: дифенилсиландиола (НД-8), алкоксисиланов, например метилфенилдиметоксисилана (СМ-2). Наиболее активные антиструктурирующие добавки позволяют перерабатывать невулканизованные резиновые смеси в течение более 1 года после их изготовления. При использовании светлых наполнителей и прозрачного каучука получают светлые или окрашенные в любые цвета силоксановые резины. Технический углерод используется ограничено. Для получения токопроводящих и антистатических резин используются электропроводящие наполнители различного строения. Наибольшее распространение получил специальный электропроводящий техуглерод различных марок и короткие углеродные волокна, Они, кроме повышения электропроводности, часто действуют как активные наполнители. Такие резины применяют в качестве замыкающих элементов для мембранных клавиатур и эластичных матриц для осаждения металлов методом гальванопластики. В качестве электропроводящих наполнителей применяют также коллоидный графит и порошки на основе различных металлов.

Для изготовления эластичных магнитов на основе силоксановых каучуков используютмагнетит, ферриты бария и стронция и порошки магнитных сплавов на основе редкоземельных металлов. Они применяются для изготовления элементов схем различных электроприборов, товаров бытового назначения и в медицине. Для повышения теплопроводности силоксановых резин в качестве наполнителей используют нитриды бора и алюминия. При их введении в композиции коэффициент теплопроводности можно повысить приблизительно на порядок, сохраняя при этом хорошие прочностные характеристики.

Термостабилизаторы.

Особым типом добавок существенно улучшающим эксплуатационные характеристики резин при высоких температурах, являются термостабилизаторы. Первоначально для этих целей использовали в основном редоксайд - мелкодисперсный оксид железа III, который вводили в смеси в количестве 5—10%. Иногда применяли техуглерод (1-2%). Более эффективными термостабилизаторами, подавляющими термоокислительную и термодеструкцию являются различные оксиды металлов переменной валентности и оксиды и соли редкоземельных элементов, прежде всего церия, а также хелаты и комплексы металлов, например оксихинолинат меди и циклопентадиенилтрикарбонил марганца. Их применяют в количествах 1-2%. Такие добавки прежде всего разрушают пероксиды, образующиеся на начальной стадии окисления органического обрамления макромолекулы и инициирующие развитие процесса окисления по цепному механизму. Металлы, содержащиеся в хелатах и комплексах, могут, кроме того, при взаимодействии с силанольными группами, получающимися при термодеструкции связи Si—O—Si образовывать более прочные связи Si—O—Ме, тормозящие процесс разрыва цепи и тем самым препятствующие термодеструкции.

Вулканизующие агенты.

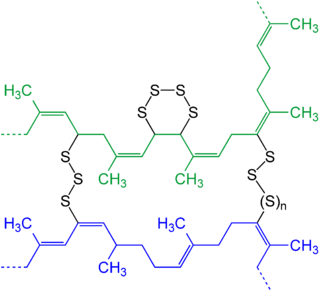

Вулканизующими агентами для силоксановых резин служат различные органические пероксиды. Ранее для этих целей применяли ацильные пероксиды (в частности бензоилпероксид, 2,4 дихлорбензоилпероксид), однако по мере развития технологии производства стали использовать: дикумилпероксид, пероксиды трет-бутилпербензоата, 2,5-(трет бутилперокси)-2,5-диметилгексана (Пероксимон F-40). Ацильные пероксиды в основном применяли для вулканизации смесей на основе СКТ при 100-120°С. Однако пероксид 2,4-дихлорбензоила является незаменимым вулканизующим агентом при непрерывной вулканизации, В частности, для получения кабельных резин. его применение позволяет вести вулканизацию на воздухе с получением кабельной продукции и профилей различного назначения при +200°С за короткий промежуток времени (30 с). Для этих целей в последнее время применяют также n-метилбензоилпероксид, образующий при разложении менее токсичные продукты. Дикумилпероксид, широко применяемый ранее для производства формовых изделий, несмотря на его высокую активность как сшивающего агента, в настоящее время используется редко, поскольку при его разложении выделяется токсичный ацетофенон, обладающий резким неприятным запахом.

Количество вулканизующего агента зависит от типа применяемого пероксида и строения силоксанового каучука (в основном от наличия или отсутствия в макромолекуле винильных групп).

В последнее время большое распространение получила вулканизация силоксановых каучуков путем гидросилилирования - присоединения кремнегидридной группы к винильной в присутствии катализаторов — соединений платиновой группы. В качестве сшивающих агентов в таком процессе могут использоваться низкомолекулярные полиорганосилоксаны, содержащие кремнийгидридные группы. Такие резиновые изделия нетоксичны и широко применяются в медицине.

Переработка силоксановых каучуков и резин

Силоксановые каучуки не требуют предварительной пластикации и сразу же после загрузки смешиваются с другими ингредиентами, важным условием получения качественного материала является максимальная чистота помещения и использование смесительного оборудования только для силоксановых материалов.

При введении активных наполнителей (аэросилы, белые сажи) необходимо учитывать особенности смешения: компоненты следует добавлять постепенно, одновременно с антиструктурирующими добавками. На конечной стадии очень важным является равномерное распределение наполнителя и отсутствие агломератов, особенно в случае приготовления высоконаполненных резиновых смесей. Последние порции аэросила можно вводить только при образовании сплошной равномерной массы. В противном случае, не исключено получение жесткой системы, которая при дальнейшем смешении быстро превращается в порошок, не способный к дальнейшей переработке.

Улучшение качества резиновой смеси достигается также тем, что на конечной стадии приготовления ее подвергают стрейнированию через мелкие сетки в червячном экструдере для удаления мелких включений и окончательной гомогенизации.

- Формуют силоксановые смеси в изделия обычными для резиновой промышленности методами - прессованием, литьем под давлением, экструзией с последующей вулканизацией.

- Вулканизация по механизму гидросилилирования позволяет использовать высокоэффективные процессы литья под давлением для переработки в изделия двухкомпонентных жидких силоксановых композиций на термопластавтоматах. В этом случае платиновый катализатор и кремнийгидридный компонент разделены. Перед заполнением формы оба компонента подаются в статический смеситель, а затем на шнек и после перемешивания впрыскиваются в пресс-форму, нагретую до +190°С. Процесс вулканизации происходит в течение 20-60 с.

- Высокотемпературная вулканизация проводится при +120-180°С в пресс-формах под давлением, в вулканизационном прессе или в автоклаве, непрерывным способом в воздушной среде, псевдоожиженном слое или в ваннах с жидким теплоносителем.

- Радиационная вулканизация проводится с использованием ɣ-излучения. Продолжительность и дозу излучения определяют, исходя из химического строения каучука и наличия винильных групп. Этот способ применяется при получении резин из смесей, содержащих компоненты, подавляющие пероксидную вулканизацию или при необходимости исключениия последующего термостатирования получаемых вулканизатов.

После вулканизации пероксидные вулканизаты подвергаются термообработке (термостатирование, дегазация) на воздухе для удаления летучих продуктов разложения сшивающих агентов и упорядочения сетки, которая изменяется вследствие окисления непрочных С—С-связей и перехода их в более прочные силоксановые. В результате получаются более термостойкие вулканизаты, обладающие низким накоплением остаточных деформаций сжатия при высоких температурах.

Физико-механические свойства силоксановых резин

Прочностные свойства резин на основе силоксановых каучуков существенно слабее (особенно условная прочность при растяжении и сопротивление раздиру), чём карбоцепных резин. Однако при повышенных температурах эксплуатации проявляется преимущество силоксановых вулканизатов. Так, начальная условная прочность при растяжении, равная 6 МПа при +20°С, при +250°С уменьшается до 3,5 МПа. Большинство карбоцепных резин, особенно на основе ненасыщенных каучуков, в таких условиях полностью разрушаются, При +150°С падение прочностных свойств резины на основе силоксановых каучуков за 30 лет составляет менее 50%. При эксплуатации в нормальных условиях резины из силоксановых каучуков обладают очень высокой атмосферостойкостью, так что их свойства практически не изменяются в течение очень длительного времени.

Отличительной особенностью таких резин является их очень высокая морозостойкость. Так, свойства резин на основе СКТФТ-50 и СКТФВ-803 со статистическим распределением фенильных групп в макромолекуле, для которых отсутствует процесс кристаллизации, сохраняются на необходимом уровне до -90°С.

Силиконовые резины обладают уникальными диэлектрическими характеристиками, что определяет их лидирующее положение как материала для изготовления различных изделий электротехнической промышленности.

Резины на основе силоксановых каучуков деструктируют в кислой и щелочной средах при температуре выше +80°С. При +25°С они устойчивы к действию 30%-ной серной кислоты, 10%-ного Na0Н и 10%-ной HCl, менее устойчивы к 10%-ной азотной кислоте, и еще меньше к 10%-ному раствору аммиака. При температурах до +160°С силиконовые резины выдерживают действие перегретого пара.

Резины на основе фторсилоксановых каучуков устойчивы к воздействию топлив и углеводородных масел до +150°С без существенной потери прочности. Их устойчивость к действию других неполярных и малополярных углеводородов, слабых кислот и растворов солей также выше, чем у резин на основе других типов кремнийорганических каучуков. Однако такие резины набухают в полярных растворителях — кетонах и сложных эфирах.

Резины на основе силоксановых каучуков обладают хорошей газопроницаемостью, в 20-30 раз более высокой, чем у резин на основе большинства карбоцепных каучуков, и почти на 3 порядка выше, чем у пленок на основе термопластов. Высокая газопроницаемость позволяет использовать такие резины для изготовления мембран с селективной проницаемостью, которые широко применяются во многих отраслях техники, а благодаря высокой биологической инертности их используют в медицинской аппаратуре, например для получения кислорода из воздуха непосредственно в медицинских учреждениях.

Силоксановые резины применяются в тех отраслях промышленности, где требуются эластичные материалы, работоспособные в экстремальных условиях, стойкие к воздействию высоких температур и обладающие хорошими электроизоляционными свойствами, т.е. основными их потребителями являются авиация, космонавтика и электротехническая промышленность. Так, практически все уплотнения окон в салонах самолетов изготавливаются из резин на основе силоксановых каучуков. Уплотнение стыкового соединения при контакте космических кораблей «Союз» и «Аполлон»было выполнено из резины на основе фторсилоксанового каучука СКТФТ-50.

Силоксановые эластомеры используются для капсулирования электронных плат, конденсаторов и прочих изделий электротехнической промышленности, обеспечивая безотказную работу этих изделий в течение продолжительной эксплуатации при высоких нагрузках, воздействии влаги и других факторов.

Силиконовые резины широко применяются и в кабельной промышленности. Наряду с хорошими теплоизоляционными свойствами силиконовая изоляция обладает высокой огнестойкостью и самозатуханием в течение нескольких минут, выдерживая действие температур до +500°С. При сгорании образуется порошок диоксида кремния, который также имеет хорошие теплоизоляционные свойства. Специальными конструктивными приемами он удерживается вокруг токопроводящей сердцевины кабеля, обеспечивая продолжение его эксплуатации.

В качестве альтернативы фарфоровым изоляторам получают силиконовые трэкинго-эрозионностойкие резины для изготовления высоковольтных изоляторов. Обладая сравнимыми электрическими характеристиками, изоляторы, изготовленные из силоксановых эластомеров, лишены ряда недостатков, присущих фарфоровым. Прежде всего, в них отсутствует хрупкость, т.е. возможность разрушения в результате механического воздействия и перепадов температур при изменении погодных условий. Хорошие антиадгезионные свойства кремнийорганических резин способствуют существенному уменьшению загрязнения изоляторов и значительно облегчают их очистку.

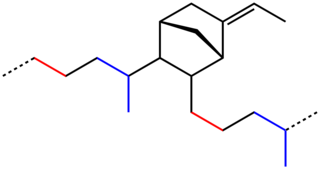

Силоксановые резины широко применяются в автомобилестроении, строительстве, в индустрии, производящей бытовую технику, в медицине. Этому способствовало совершенствование технологии изготовления резин на основе силоксановых каучуков, появление новых разработок как в области синтеза каучуков, так и в совершенствовании рецептур резиновых смесей. Так, получены резины на основе совмещенных систем насыщенных карбоцепных и силоксановых каучуков, например резины на основе смеси силоксанового и этиленпропиленового каучуков, выпускаемых фирмой Shin-Etsu Silicone''.

В автомобильной промышленности силоксановые эластомеры, помимо соединений элементов оборудования, используются также в высоковольтных проводах системы зажигания, причем наружная изоляционная оболочка провода может сочетаться с токопроводящим сердечником, изготовленным из злектропроводящей резины. Кроме того, из них изготавливают уплотнители дверей, причем создана конструкция уплотнителей, состоящих из изоляционной и злектропроводящей резин. Это позволило легко контролировать закрытие дверей автомобиля.

Маслобензостойкие резины на основе фторсилоксановых каучуков используют для изготовления герметизирующих прокладок, а также в других элементах и узлах (амортизаторы, сальники, манжеты), работающих в среде масла и топлива при повышенных температурах, а также в «необслуживаемых» масляных трансформаторах. Срок службы этих деталей сопоставим со сроком эксплуатации самого изделия.

Силоксановые эластомеры обладают не только исключительной теплостойкостью, но и способностью длительно сохранять свои свойства в обычных условиях. Поэтому в последние годы они находят все большее применение в строительной индустрии. Их используют для изготовления различных уплотнений, в частности, в виде профилированных изделий, а также для изоляции электропроводки в зданиях. Несмотря на то, что экономический эффект от их использования проявляется спустя продолжительное время, их применение позволяет существенно сократить эксплуатационные расходы. Кроме того, высокие электроизоляционные и тепловые характеристики проводов существенно повышают пожаробезопасность зданий при увеличении энергопотребления или кратковременном перенапряжении сети.

Резины на основе силоксановых каучуков широко используются для изготовления эластичных форм, позволяющих с высокой точностью воспроизводить тончайшие детали поверхности мастер-модели. Это позволяет использовать подобную оснастку в реставрационных работах, при изготовлении декоративного литья и в ювелирной промышленности.

Электропроводящие силоксановые эластомеры с успехом применяются в гальванопластике для осаждения на их поверхность различных металлов (Cu, Co, Ni,Ag) из кислотных электролитов, что используется для изготовления металлической фольги, декоративных изделий и сувениров Вследствие малой адгезии после завершения процесса металлы легко отделяются от поверхности. В сочетании с хорошей электропроводностью - это позволяет многократно применять подобную оснастку и в значительной степени повышать производительность процесса, исключая трудоемкую операцию нанесения электропроводящего слоя на поверхность эластичной матрицы.

Биологическая инертность позволяет использовать силоксановые эластомеры в пищевой промышленности. Силиконовые формы применяются в кондитерских производствах для выпечки хлебо-булочных изделий сложной формы, отливки фигурного шоколада и марципана благодаря тому, что поверхность силиконовых резин обладает высокими антиадгезионными характеристиками и термостойкостью.

В медицине силоксановые эластомеры используются, в эстетической хирургии и в стоматологии для изготовления имплантов в челюстно-лицевой хирургии, оттискных слепочных материалов в стоматологии, а трубок и катетеров. Из силоксановых резин изготавливаются детали аппаратов «искусственное сердце» и кардиостимуляторов, что обусловлено высокими гиброфобными свойствами в сочетании с биологической инертностью, высокой физической и химической стойкостью. При вживлении в организм человека воспалительные процессы, вызванные присутствием такого эластомера, завершаются в течение месяца, и вокруг подсаженного элемента образуется соединительная капсула. Силоксановые эластомеры успешно контактируют с агрессивной средой желудка, желчного пузыря и мочевых путей. Применение силоксановых эластомеров в глазной хирургии существенно расширяет ее возможности в борьбе со многими серьезными заболеваниями глаз — для изготовления искусственных хрусталиков и контактных линз.

Литература

- Кошелев Ф.Ф, Корнев А. Е., Н. С. Климов Общая технология резины. — М. Химия, 1968. 360 с.

- Большой справочник резинщика. Часть 2. Резины и резинотехнические изделия. - М. Издательский центр "Техинформ", 2012.641 с.

- Терминологический справочник по резине. Махлис Ф.А., Федюкин Д.Л., М. "Химия", 1989.