Корро́зия — самопроизвольное разрушение металлов и сплавов в результате химического, электрохимического или физико-химического взаимодействия с окружающей средой. Разрушение по физическим причинам не является коррозией, а характеризуется понятиями «эрозия», «истирание», «износ». Причиной коррозии служит термодинамическая неустойчивость конструкционных материалов к воздействию веществ, находящихся в контактирующей с ними среде.

Нержавеющая сталь — легированная сталь, устойчивая к коррозии в атмосфере и агрессивных средах, обладающая термостойкими свойствами. Различные типы нержавеющей стали включают углерод, азот, алюминий, кремний, серу, титан, хром, никель, медь, селен, ниобий и молибден.

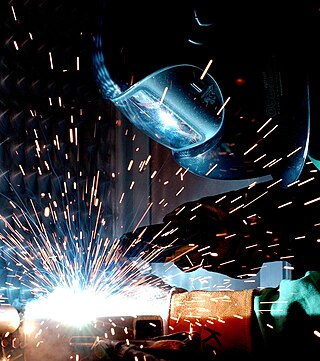

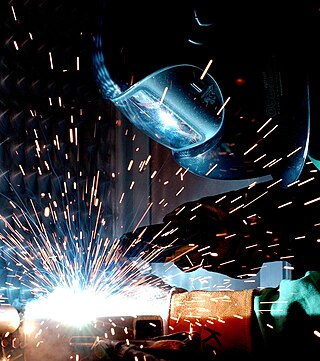

Сва́рка — процесс получения неразъёмных соединений посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или совместном действии того и другого. Специалист, занимающийся сварными работами, называется сварщик.

Томпа́к, также хризохалк, симилор, ореид, хризорин, принцметалл — разновидность латуни с содержанием меди 88—97 % и цинка до 10 %. Обладает высокой пластичностью, антикоррозионным и антифрикционными свойствами. Часто используется для имитации золота. Сплавы меди с содержанием цинка 10—30 % называют полутомпаками.

Строи́тельные материа́лы (стройматериалы) — материалы, применяемые в строительстве для постройки, ремонта и реконструкции сооружений.

Труба́ — длинное пустотелое, чаще цилиндрическое тело, промышленное изделие на основе профиля постоянного сечения для провода жидкостей, растворов, газа, пара и так далее.

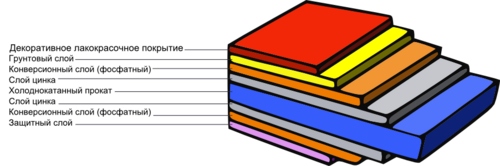

Бимета́лл — композиционный материал, состоящий из двух или более различных металлических слоев металлов или их сплавов. Термобиметаллические материалы относятся к группе прецизионных материалов. Биметалл применяется для чеканки монет, при этом используются различные специальные сплавы..

Теплова́я сеть — совокупность устройств, предназначенных для передачи тепловой энергии, теплоносителя от источников тепловой энергии до теплопотребляющих установок.

Большинство деталей машин работают в условиях изнашивания, кавитации, циклических нагрузок, коррозии при криогенных или высоких температурах, при которых максимальные напряжения возникают в поверхностных слоях металла, где сосредоточены основные концентраторы напряжения. Газотермическое напыление, наплавка, химико-термическая обработка повышают твёрдость, кавитационную и коррозионную стойкость и, создавая на поверхности благоприятные остаточные напряжения сжатия, увеличивают надёжность и долговечность деталей машин. Кроме того увеличить прочность и сопротивление усталости можно созданием соответствующих композиций сплавов и технологии обработки. При сохранении достаточно высокой пластичности, вязкости и трещиностойкости данные методы повышают надёжность и долговечность машин и понижает расход металла на их изготовление вследствие уменьшения сечения деталей.

ОАО «Кировский завод по обработке цветных металлов» (КЗОЦМ) — кировское металлургическое предприятие. В 2000 году вошло в состав Уральской горно-металлургической компании.

Шо́вная конта́ктная сва́рка, также встречается название Роликовая сварка — сварочный процесс, при котором детали соединяются швом, состоящим из ряда отдельных сварных точек, частично перекрывающих одна другую и образующих герметичный шов.

Стыкова́я сва́рка — сварочный процесс, при котором детали соединяются по всей плоскости их касания, в результате нагрева.

Институт электросварки имени Е. О. Патона — научно-исследовательский институт Национальной академии наук Украины.

ОАО «Всеросси́йский институ́т лёгких спла́вов» — российской предприятие по разработке новых технологий и производству изделий из специальных сплавов. Институт специализируется на разработке и выпуске инновационной, наукоёмкой продукции и обладает для этого полным производственным циклом, а также исследовательской и испытательной базой. Полное наименование — Открытое акционерное общество «Всероссийский институт лёгких сплавов». Ранее имел название «Всесоюзный научно-исследовательский институт технологии лёгких и специальных сплавов». Головной офис в Москве по адресу ул. Горбунова, дом 2.

Композиционная проволока - присадочный или электродный материал для дуговой и электрошлаковой сварки и наплавки. Конструкция композиционной проволоки состоит из трубчатой оболочки и наполнителя, содержащего металлические порошковые и проволочные компоненты. Промышленное изготовление композиционной проволоки возможно на существующем технологическом оборудовании для изготовления порошковых проволок с незначительной его переналадкой. Использование композиционных проволок в процессах дуговой и электрошлаковой наплавки позволяет изготавливать и ремонтировать изделия и конструкции ответственного назначения из сплавов на основе интерметаллических соединений.

Ю́рий Фёдорович Шевакин — советский и российский инженер-металлург, учёный, доктор технических наук, профессор, заслуженный деятель науки и техники РСФСР (1985), академик РАЕН, научный руководитель ОАО «Институт „Цветметобработка“».

Сварная сетка — строительный материал. Названа по методу производства. Ячейки сварной сетки образовываются путём сваривания перпендикулярно расположенных проволок. Часто к сварной сетке относят кладочную сетку (Армопояс). Также к этой сетке относят дорожные сетки и армировочные для стекла и теплоизоляции.

Остаточные напряжения — упругая деформация и соответствующее ей напряжение в твердом теле при отсутствии действия на него механического воздействия извне.

Рулонное склеивание в твердом состоянии — процесс холодной сварки материалов с помощью плоской прокатки листового металла. Для проведения рулонного склеивания материала два или несколько слоев различных металлов вставляются через пары плоских роликов, находящихся под давлением, достаточным для того чтобы скрепить слои. Промышленный метод рулонной сварки был разработан и использован в Институте электросварки им. Е. О. Патона.

Сва́рочные материа́лы — материалы, используемые в процессе сварки изделий. Сварочные материалы должны обеспечить: получение наплавленного металла заданного химического состава и свойств; получение сварных беспористых швов, стойких к образованию трещин; стабильное горение дуги; экономичность сварки.